- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

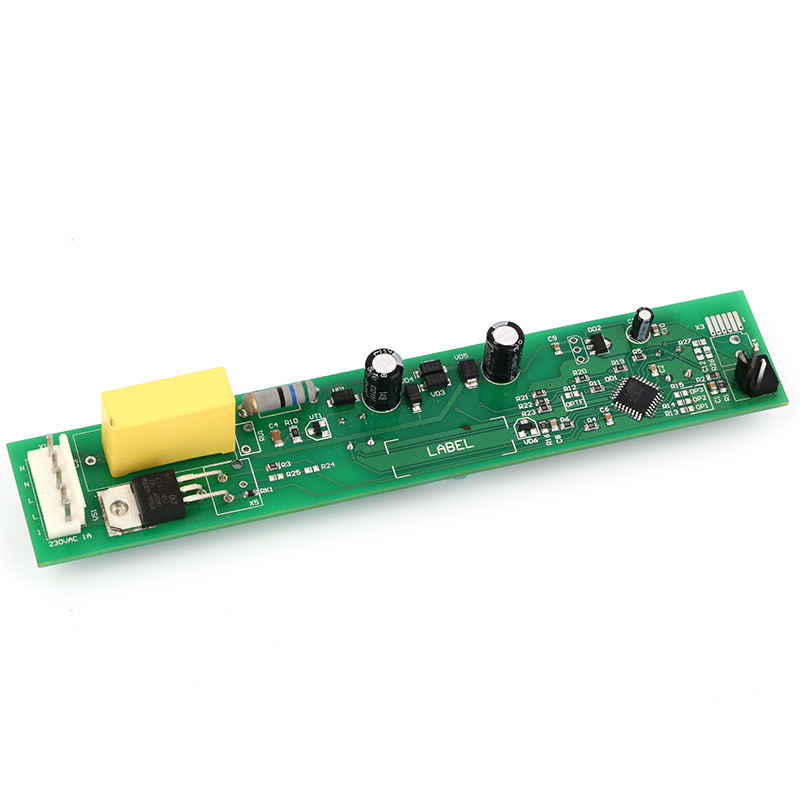

Niszczarka do papieru PCBA

Wyślij zapytanie

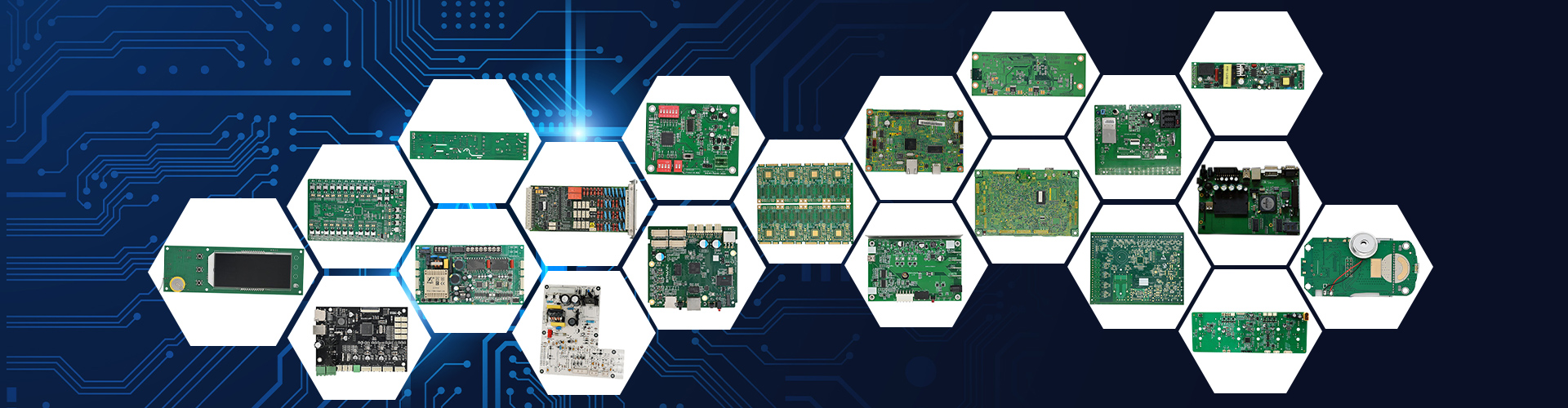

Firma Unixplore Electronics zaangażowała się w rozwój i produkcję produktów wysokiej jakościNiszczarka do papieru PCBA w formie typu OEM i ODM od 2011 roku.

Wybierając komponenty elektroniczne do PCBA niszczarki papieru, należy wziąć pod uwagę następujące punkty:

Wymagania funkcjonalne:Najpierw określ funkcje, jakie musi spełniać niszczarka papieru PCBA, w tym uruchamianie, zatrzymywanie, cofanie i zabezpieczenie przed przeciążeniem. Następnie wybierz odpowiednie komponenty w oparciu o te wymagania funkcjonalne.

Wymagania dotyczące wydajności:W oparciu o specyfikacje wydajności projektu, takie jak napięcie robocze, prąd, częstotliwość i dokładność, wybierz komponenty, które spełniają wymagania, aby zapewnić stabilną i niezawodną pracę.

Niezawodność:Podczas wyboru należy wziąć pod uwagę niezawodność i żywotność komponentów. Wybieraj renomowanych dostawców i marki, aby zapewnić stabilność i trwałość produktu.

Opłacalność:Zapewniając wydajność, należy wziąć pod uwagę koszt komponentów i wybrać komponenty o wysokim stosunku ceny do wydajności, aby produkt był konkurencyjny.

Rodzaj opakowania:Wybierz odpowiedni typ obudowy w oparciu o układ PCB i ograniczenia rozmiaru, aby mieć pewność, że komponenty będą mogły zostać prawidłowo zamontowane na PCB i zapewnią dobre odprowadzanie ciepła.

Stabilność dostaw:Wybierz komponenty ze stabilnymi dostawami, aby zapewnić długoterminowe wsparcie dostaw i uniknąć opóźnień w produkcji spowodowanych niedoborami komponentów lub przestojami w produkcji.

Zgodność:Upewnij się, że wybrane komponenty są kompatybilne z innymi komponentami i płytami kontrolnymi, aby uniknąć niestabilności lub konfliktów spowodowanych problemami ze zgodnością.

Biorąc pod uwagę wszystkie powyższe czynniki, starannie wybierz każdy element, aby upewnić się, że jest odpowiednio dopasowany do wymagań projektowych i ostatecznie gwarantuje stabilną pracę i niezawodność PCBA niszczarki papieru.

* Wyprodukowano gołą płytkę PCB, komponenty zakupione przez nas

* Produkcja PCB z całkowicie zmontowanymi częściami

* W 100% przetestowane funkcjonalnie przed wysyłką

* Zgodny z RoHS, proces produkcyjny bezołowiowy

* Szybka dostawa, z niezależnym pakietem ESD

* Kompleksowa usługa produkcji elektroniki obejmująca projektowanie PCB, układ PCB, produkcję PCB, zamawianie komponentów, montaż PCB SMT i DIP, programowanie układów scalonych, testowanie działania, pakowanie i dostawa

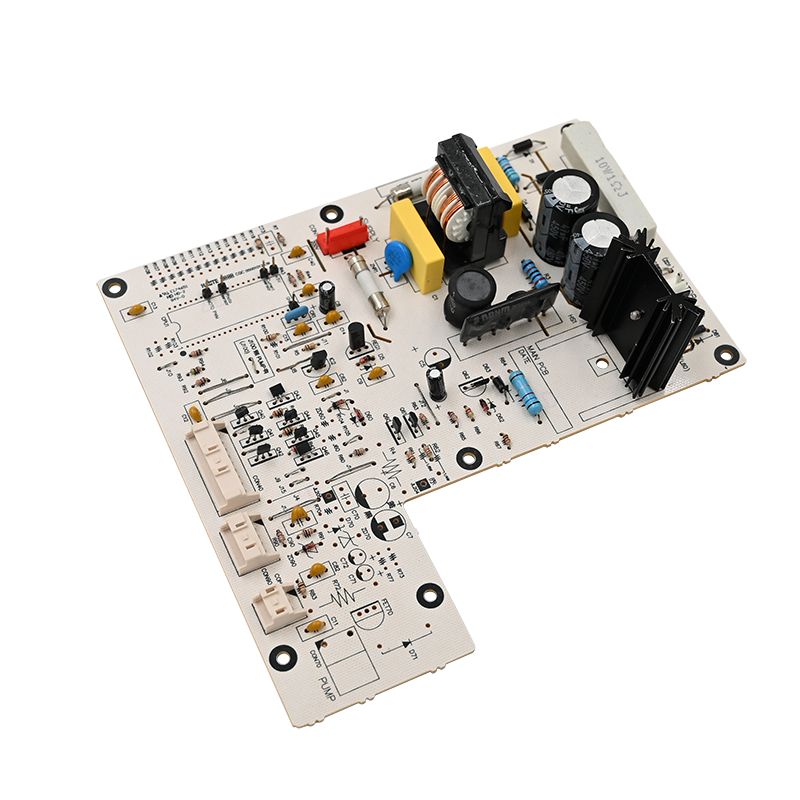

| Parametr | Zdolność |

| Warstwy | 1-40 warstw |

| Typ zespołu | Otwór przelotowy (THT), montaż powierzchniowy (SMT), mieszany (THT+SMT) |

| Minimalny rozmiar komponentu | 0201(01005 metryczne) |

| Maksymalny rozmiar komponentu | 2,0 cale x 2,0 cale x 0,4 cala (50 mm x 50 mm x 10 mm) |

| Typy pakietów komponentów | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP itp. |

| Minimalny odstęp padów | 0,5 mm (20 mil) dla QFP, QFN, 0,8 mm (32 mil) dla BGA |

| Minimalna szerokość śledzenia | 0,10 mm (4 miliony) |

| Minimalny odstęp śladów | 0,10 mm (4 miliony) |

| Minimalny rozmiar wiertła | 0,15 mm (6 mil) |

| Maksymalny rozmiar planszy | 18 cali x 24 cale (457 mm x 610 mm) |

| Grubość deski | 0,0078 cala (0,2 mm) do 0,236 cala (6 mm) |

| Materiał płyty | CEM-3, FR-2, FR-4, High-Tg, HDI, aluminium, wysoka częstotliwość, FPC, Rigid-Flex, Rogers itp. |

| Wykończenie powierzchni | OSP, HASL, Flash Gold, ENIG, Gold Finger itp. |

| Typ pasty lutowniczej | Ołowiowe lub bezołowiowe |

| Rozmieszczenie komponentów THT | 0,5 uncji – 5 uncji |

| Proces montażu | Lutowanie rozpływowe, lutowanie na fali, lutowanie ręczne |

| Metody inspekcji | Automatyczna kontrola optyczna (AOI), prześwietlenie, kontrola wizualna |

| Metody testowania we własnym zakresie | Test funkcjonalny, test sondy, test starzenia, test w wysokiej i niskiej temperaturze |

| Czas realizacji | Pobieranie próbek: 24 godziny do 7 dni, przebieg masowy: 10–30 dni |

| Standardy montażu PCB | ISO9001:2015; ROHS, UL 94V0, IPC-610E klasa II |

● Urządzenie do testowania funkcji PCBA niszczarki papieru dostosowane do wymagań testowych klienta

● Usługa budowy pudełek, w tym produkcja form i części z tworzyw sztucznych i metali

● Powłoka konforemna, w tym selektywna powłoka lakiernicza, zalewanie żywicą epoksydową

● Wiązka przewodów i zespół kabla

● Montaż gotowego produktu obejmujący pudełko, ekran, przełącznik membranowy, etykietowanie i niestandardowe opakowanie kartonowe lub pudełko do sprzedaży detalicznej.

● Różne testy innych firm dla PCBA są dostępne na żądanie

● Pomoc w certyfikacji produktów

-

1.Automatyczne drukowanie pasty lutowniczej

-

2.wydruk pasty lutowniczej wykonany

-

3.SMT wybierz i umieść

-

4.Wybór i miejsce SMT zakończone

-

5.gotowy do lutowania rozpływowego

-

6.lutowanie rozpływowe zrobione

-

7.gotowy na AOI

-

8.Proces inspekcji AOI

-

9.Rozmieszczenie komponentów THT

-

10.proces lutowania na fali

-

11.Wykonano montaż THT

-

12.Inspekcja AOI dla montażu THT

-

13.Programowanie układów scalonych

-

14.test funkcjonalny

-

15.Kontrola jakości i naprawa

-

16.Proces powlekania konforemnego PCBA

-

17.Opakowanie ESD

-

18.Gotowe do wysyłki

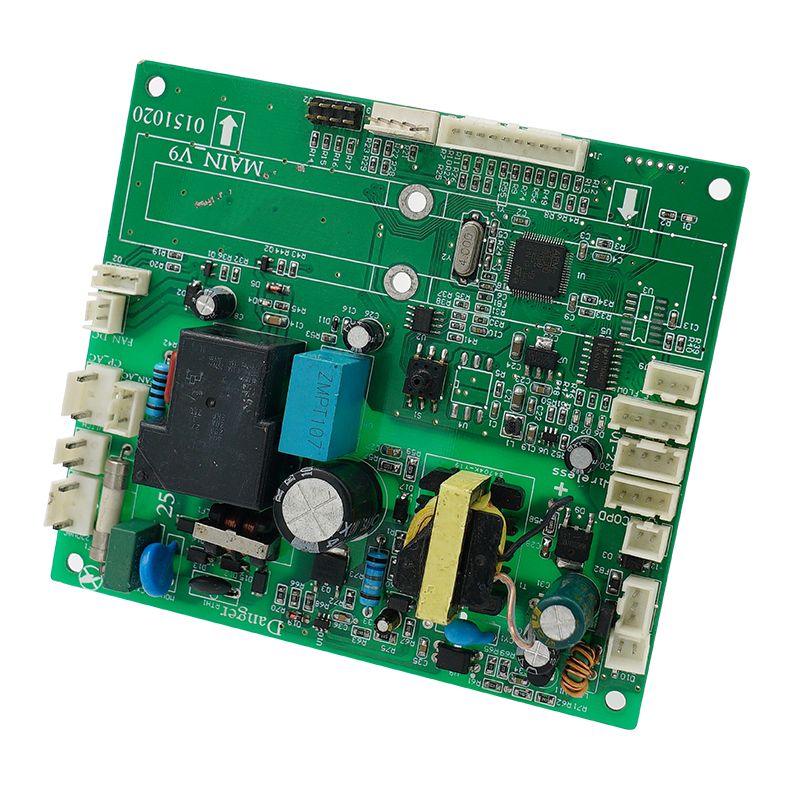

PCBA sprzętu domowego

Sterowanie przemysłowe PCBA

PCBA samochodowe

PCBA elektroniki użytkowej

Sprzęt medyczny PCBA

PCBA systemu bezpieczeństwa

PCBA opieki zdrowotnej

Oświetlenie LED PCBA

PCBA Internetu Rzeczy

Elektryczne narzędzie ogrodnicze PCBA

-

Delivery Service

-

Payment Options