- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

W jaki sposób zaawansowane technologie testowania mogą zapewnić jakość produktu w fabrykach Alarm System PCBA?

2025-11-17

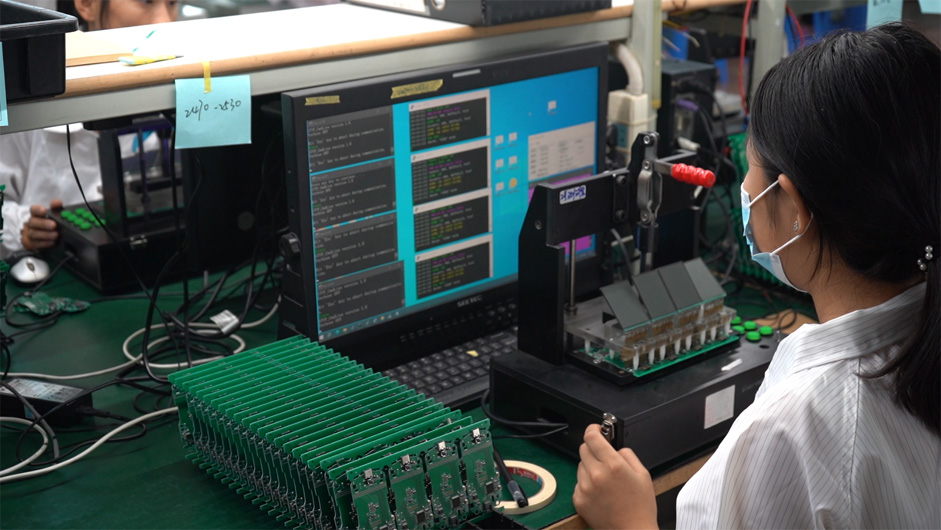

W systemie alarmowym PCB(Zespół płytki drukowanej), zapewnienie jakości produktu ma kluczowe znaczenie. Zaawansowane technologie testowania odgrywają kluczową rolę w tym procesie, przeprowadzając kompleksowe kontrole płytek drukowanych, aby upewnić się, że każdy produkt spełnia standardy projektowe i jakościowe. W tym artykule zbadamy, w jaki sposób zaawansowane technologie testowania mogą poprawić jakość produktów w fabrykach PCBA.

1. Automatyczna kontrola optyczna (AOI)

Funkcja i zastosowanie

Automatyczna inspekcja optyczna (AOI) to technologia wykorzystująca kamery o wysokiej rozdzielczości do przeprowadzania inspekcji wizualnych płytek PCBA systemu alarmowego. Systemy AOI mogą szybko skanować płytki drukowane pod kątem problemów, takich jak połączenia lutowane, rozmieszczenie komponentów i brakujące komponenty. Porównując rzeczywiste obrazy ze standardowymi obrazami, AOI może szybko wykryć defekty w procesie produkcyjnym.

Zalety

Zaletami technologii AOI jest jej wysoka wydajność i dokładność. W porównaniu do inspekcji ręcznej, AOI pozwala szybciej i dokładniej wykryć nawet małe defekty, a przy tym nie jest podatny na zmęczenie. Pozwala to fabrykom wykryć problemy na wczesnym etapie linii produkcyjnej, zmniejszając liczbę wadliwych produktów.

2. Kontrola rentgenowska (AXI)

Funkcja i zastosowanie

Technologia kontroli rentgenowskiej (AXI) służy do sprawdzania jakości połączeń lutowanych w PCBA, szczególnie w przypadku defektów trudnych do wykrycia z powierzchni, takich jak połączenia lutowane BGA (ball grid array). System AXI wykorzystuje promienie rentgenowskie do penetracji płytki drukowanej, generując obrazy wewnętrznej struktury w celu sprawdzenia jakości połączeń lutowanych i defektów wewnętrznych.

Zalety

Podstawową zaletą technologii AXI jest jej zdolność do wykrywania wewnętrznych uszkodzeń połączeń lutowanych, które mogą mieć wpływ na długoterminową niezawodność płytki drukowanej. Stosując AXI, producenci PCBA mogą zapewnić, że jakość lutowania spełnia standardy, poprawiając w ten sposób wydajność i niezawodność produktu.

3. Testowanie funkcjonalne

Funkcja i zastosowanie

Testowanie funkcjonalne to kompleksowy test wydajności PCBA systemu alarmowego mający na celu sprawdzenie, czy działa on zgodnie ze specyfikacjami projektowymi. Testowanie zazwyczaj obejmuje testowanie elektryczne, testowanie sygnału i weryfikację funkcjonalną. Testy funkcjonalne można przeprowadzać na różnych etapach linii produkcyjnej, włączając testy na poziomie płytki i testy pełnej jednostki.

Zalety

Testy funkcjonalne pozwalają producentom zweryfikować działanie PCBA w rzeczywistych zastosowaniach, zapewniając prawidłowe działanie wszystkich funkcji. Testy te mogą zidentyfikować wady projektowe lub problemy produkcyjne, zapewniając, że funkcjonalność i wydajność produktu spełniają wymagania klienta przed wysyłką. Kompleksowe testy funkcjonalne pomagają znacznie poprawić wydajność produktów.

4. Testy środowiskowe

Funkcje i zastosowania

Testy środowiskowe symulują warunki pracy płytek PCBA systemu alarmowego w różnych warunkach środowiskowych, w tym w temperaturze, wilgotności i wibracjach. Testy te oceniają stabilność i niezawodność PCBA w tych warunkach, zapewniając ich prawidłowe działanie w rzeczywistych zastosowaniach.

Korzyści

Testy środowiskowe pomagają zidentyfikować potencjalne problemy z produktem w ekstremalnych warunkach, poprawiając w ten sposób trwałość i niezawodność produktu. Przeprowadzając testy środowiskowe podczas produkcji, fabryki mogą zapewnić wydajność produktów w różnych warunkach pracy, zmniejszając koszty zwrotów i napraw.

5. Statystyczna kontrola procesu (SPC)

Funkcje i zastosowania

Statystyczne Sterowanie Procesem (SPC) to technologia wykorzystująca metody statystyczne do monitorowania i analizowania procesów produkcyjnych. SPC monitoruje dane produkcyjne w czasie rzeczywistym, aby identyfikować i kontrolować zmiany w procesie produkcyjnym, zapewniając stałą jakość produktu.

Korzyści

Zaletą technologii SPC jest możliwość szybkiego wykrywania i korygowania nieprawidłowości w procesie produkcyjnym. Takie podejście nie tylko poprawia wydajność produktów, ale także optymalizuje procesy produkcyjne, redukując ilość odpadów i przeróbek. Zastosowanie SPC pomaga zachować stabilność i spójność procesu produkcyjnego, poprawiając w ten sposób ogólną jakość produktu.

Wniosek

W systemie alarmowym PCBprodukcji, zaawansowane technologie testowania mają kluczowe znaczenie dla zapewnienia jakości produktu. Technologie takie jak automatyczna inspekcja optyczna (AOI), inspekcja rentgenowska (AXI), testy funkcjonalne, testy środowiskowe i statystyczna kontrola procesu (SPC) umożliwiają kompleksową kontrolę i weryfikację PCBA z różnych perspektyw. Te zaawansowane technologie testowania umożliwiają fabrykom PCBA szybką identyfikację i rozwiązywanie problemów w procesie produkcyjnym, poprawiając w ten sposób jakość produktu i zapewniając, że jakość produktu spełnia wymagania klientów. Technologie te nie tylko poprawiają efektywność produkcji, ale także zwiększają konkurencyjność rynkową fabryk.

-

Delivery Service

-

Payment Options