- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Podstawowe przyczyny i środki zaradcze opóźnień produkcyjnych w przetwarzaniu PCBA

2025-05-09

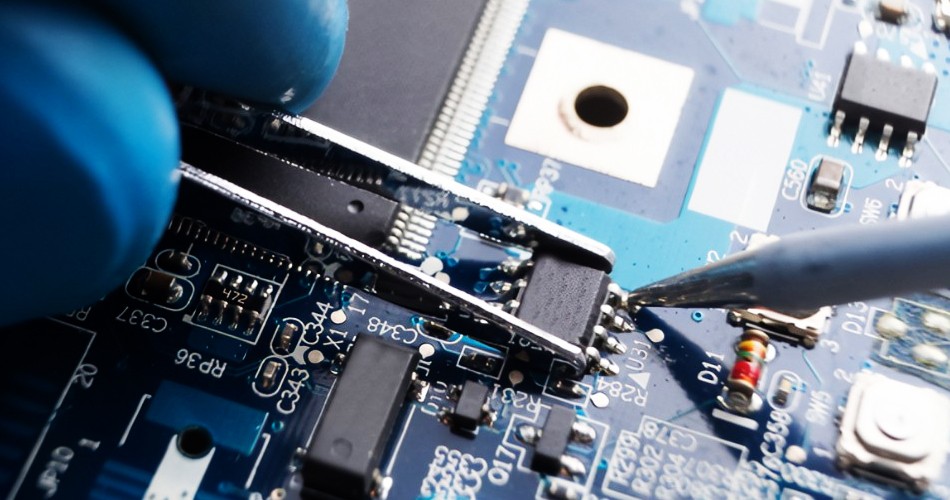

W procesie PCBA (Zespół płytki drukowanej), opóźnienia w produkcji są jednym z częstych wyzwań. Opóźnienia w produkcji nie tylko wpływają na czas dostawy, ale mogą również prowadzić do niezadowolenia klientów i szkody dla reputacji firmy. Zrozumienie pierwotnych przyczyn opóźnień w produkcji i podjęcie skutecznych środków zaradczych ma kluczowe znaczenie dla zapewnienia wydajności produkcji i poprawy zadowolenia klientów. W tym artykule zostaną zbadane główne przyczyny opóźnień produkcyjnych w przetwarzaniu PCBA i podane zostaną odpowiednie środki zaradcze.

I. Podstawowe przyczyny opóźnień w produkcji

1. Problemy z dostawą materiałów

Niedobory materiałów: W przetwarzaniu PCBA częstą przyczyną opóźnień jest niewystarczająca podaż materiału. Linia produkcyjna może znajdować się w stagnacji z powodu przedwczesnych dostaw od dostawców, niedokładnych prognoz zapotrzebowania na materiały lub złego zarządzania zapasami.

Problemy z jakością materiałów: Niewykwalifikowane materiały mogą wymagać ponownego zakupu lub ponownej obróbki, co wydłuża cykl produkcyjny. Problemy z jakością materiałów mogą również prowadzić do naprawy produktu i ponownego testowania.

2. Zagadnienia procesu produkcyjnego

Niestabilność procesu: Niestabilność procesu produkcyjnego, taka jak niedokładna temperatura lutowania, odchylenie położenia łatki itp., doprowadzi do przerw w produkcji lub niskiej jakości produktu, wpływając w ten sposób na postęp produkcji.

Optymalizuj procesy produkcyjne: Regularnie oceniaj i optymalizuj procesy produkcyjne, aby zapewnić stabilność procesów. Korzystaj z zaawansowanej technologii i sprzętu produkcyjnego, aby zmniejszyć zmienność procesów i przerwy w produkcji.

3. Zmiany projektowe

Częste zmiany: Częste zmiany w projekcie spowodowane zmianami potrzeb klienta lub modyfikacjami projektu zwiększą złożoność produkcji i czas dostosowania. Wpływa to nie tylko na proces produkcyjny, ale może również prowadzić do rekonfiguracji materiałów i procesów.

Zmiany niezastosowane w odpowiednim czasie: Zmiany projektowe, które nie zostaną przekazane linii produkcyjnej w odpowiednim czasie lub brak szybkiego dostosowania się do nowego projektu, mogą prowadzić do opóźnień w produkcji i problemów z jakością.

4. Zagadnienia kadrowe

Niewystarczająca liczba operatorów: Niedobór operatorów lub niewystarczające umiejętności mogą prowadzić do nieefektywnej produkcji. Szczególnie w szczytowych okresach produkcji niewystarczająca liczba pracowników może poważnie wpłynąć na postęp produkcji.

Nieodpowiednie przeszkolenie: Operatorzy, którzy nie przeszli odpowiedniego przeszkolenia lub nie opanowali obsługi nowych procesów i nowego sprzętu, mogą prowadzić do zmniejszenia wydajności produkcji i problemów z jakością.

5. Zagadnienia kontroli jakości

Nieodpowiednia kontrola:Inspekcje jakościnieobejmujące wszystkich kluczowych parametrów lub niejasne standardy kontroli mogą spowodować, że wadliwe produkty nie zostaną wykryte w odpowiednim czasie, co wpłynie na postęp produkcji.

Wady nie są usuwane na czas: Po wykryciu problemów z jakością brakuje skutecznych procesów obsługi defektów, co prowadzi do przeróbek i napraw, a tym samym wydłuża cykl produkcyjny.

II. Strategie radzenia sobie z opóźnieniami w produkcji

1. Optymalizuj zarządzanie materiałami

Ustanów zdywersyfikowany łańcuch dostaw: współpracuj z wieloma dostawcami, aby zmniejszyć ryzyko powodowane przez jednego dostawcę. Ustanów stabilny łańcuch dostaw, aby zapewnić ciągłość i niezawodność dostaw materiałów.

Wdróż strategię dotyczącą zapasów bezpieczeństwa: ustal rozsądny poziom zapasów bezpieczeństwa, aby zapobiec przestojom w produkcji z powodu niedoborów materiałów. Regularnie oceniaj stan zapasów, aby zapewnić wystarczającą podaż materiałów.

2. Usprawnij procesy produkcyjne

Optymalizuj procesy produkcyjne: Regularnie oceniaj i optymalizuj procesy produkcyjne, aby zapewnić stabilność procesów. Korzystaj z zaawansowanej technologii i sprzętu produkcyjnego, aby zmniejszyć zmienność procesów i przerwy w produkcji.

Konserwacja i aktualizacja sprzętu: Regularnie konserwuj i ulepszaj sprzęt, aby zapewnić jego normalne działanie. Opracuj plany konserwacji sprzętu, aby zmniejszyć wpływ awarii sprzętu na produkcję.

3. Skutecznie zarządzaj zmianami projektowymi

Ustanów proces zarządzania zmianami: Opracuj rygorystyczny proces zarządzania zmianami w projekcie, aby zapewnić ocenę i zatwierdzenie zmian. Przekazuj informacje o zmianach do linii produkcyjnej w odpowiednim czasie i wprowadzaj odpowiednie zmiany w procesie.

Przewiduj popyt z wyprzedzeniem: zmniejsz częstotliwość zmian w projekcie dzięki dokładnemu prognozowaniu popytu i planowaniu projektu. Komunikuj się z klientami, aby wyjaśnić potrzeby i ograniczyć częste zmiany projektu.

4. Popraw zarządzanie zasobami ludzkimi

Usprawnij procesy inspekcji: Opracuj szczegółowe standardy i procesy inspekcji, aby zapewnić kompleksowy zakres jakości produktu. Regularnie sprawdzaj i aktualizuj procesy inspekcji, aby poprawić skuteczność kontroli jakości.

Zapewnij szkolenie: Zapewnij operatorom regularne szkolenia w celu poprawy ich umiejętności i poziomu procesu. Treść szkolenia powinna obejmować wymagania dotyczące obsługi i kontroli jakości nowych procesów i nowego sprzętu.

5. Wzmocnij kontrolę jakości

Usprawnij procesy inspekcji: Opracuj szczegółowe standardy i procesy inspekcji, aby zapewnić kompleksowy zakres jakości produktu. Regularnie sprawdzaj i aktualizuj procesy inspekcji, aby poprawić skuteczność kontroli jakości.

Szybka obsługa defektów: Ustal szybki proces obsługi defektów, aby mieć pewność, że problemy będą mogły zostać rozwiązane szybko po ich wykryciu. Skróć czas poprawek i napraw oraz zwiększ wydajność produkcji.

Wniosek

Opóźnienia w produkcji są częstym wyzwaniem wPrzetwarzanie PCBA, ale firmy mogą skutecznie odpowiedzieć na te wyzwania poprzez optymalizację gospodarki materiałowej, usprawnienie procesów produkcyjnych, skuteczne zarządzanie zmianami projektowymi, usprawnienie zarządzania zasobami ludzkimi i wzmocnienie kontroli jakości. Ciągłe doskonalenie systemu zarządzania produkcją i doskonalenie efektywności produkcji pomoże zmniejszyć ryzyko opóźnień w produkcji oraz zapewni stabilność harmonogramów produkcji i satysfakcję klientów. W wysoce konkurencyjnym środowisku rynkowym przedsiębiorstwa powinny w dalszym ciągu koncentrować się na najlepszych praktykach zarządzania produkcją, aby sprostać zmieniającym się wymaganiom rynku.

-

Delivery Service

-

Payment Options