- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Problem niskiej wydajności i rozwiązanie w przetwarzaniu PCBA

2025-05-08

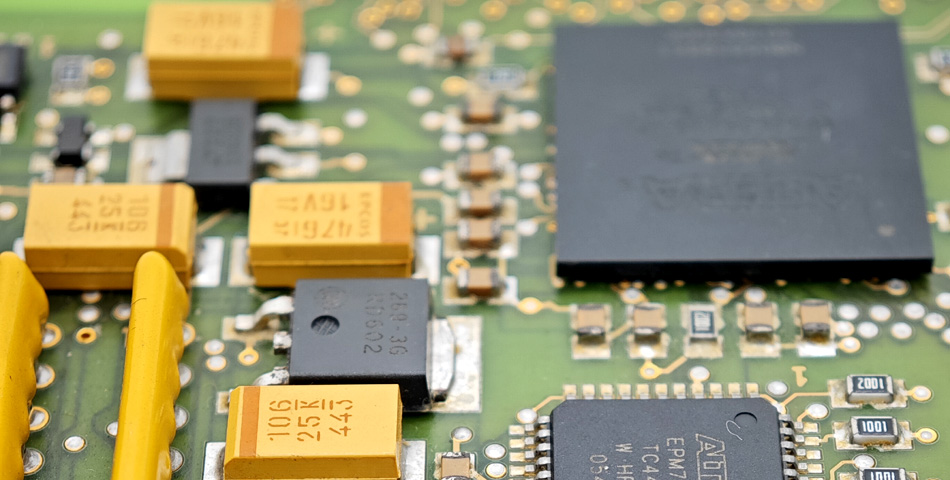

W procesie PCBA (Zespół płytki drukowanej), niska wydajność jest częstym problemem produkcyjnym. Niska wydajność nie tylko wpływa na wydajność produkcji, ale może również prowadzić do opóźnień w dostawach i niezadowolenia klientów. Rozwiązanie problemu niskiej wydajności ma kluczowe znaczenie dla poprawy zdolności produkcyjnej i korzyści ekonomicznych linii produkcyjnej. W tym artykule zbadamy podstawowe przyczyny niskiej wydajności w przetwarzaniu PCBA i przedstawimy odpowiednie rozwiązania.

I. Podstawowa przyczyna niskich plonów

1. Problemy ze sprzętem produkcyjnym

Awaria sprzętu: Awaria sprzętu lub niestabilna wydajność to jedna z głównych przyczyn niskiej wydajności. Awaria sprzętu może spowodować stagnację linii produkcyjnej i wpłynąć na postęp produkcji.

Starzenie się sprzętu: Stary sprzęt może mieć niewystarczającą wydajność i nie spełniać wymagań dotyczących wysokiej wydajności. Zmniejszy to wydajność produkcji i doprowadzi do zmniejszenia wydajności.

2. Problemy procesowe

Niestabilność procesu: Niestabilność procesu lub nieprawidłowe ustawienia parametrów procesu mogą prowadzić do niepłynnej produkcji i wpływać na wydajność. Na przykład niespójna temperatura lutowania, odchylenie położenia łatki i inne problemy.

Złożoność procesu: złożone procesy produkcyjne mogą wymagać więcej czasu i etapów, co skutkuje nieefektywnymi liniami produkcyjnymi i wpływa na wydajność.

3. Zagadnienia gospodarki materiałowej

Niedobór materiału: Niewystarczająca lub niewystarczająca podaż materiałów może prowadzić do przerw w produkcji i wpływać na wydajność produkcji. Niedobory materiałowe mogą być spowodowane problemami w łańcuchu dostaw, niedokładnymi prognozami popytu itp.

Problemy z jakością materiałów: użycie niekwalifikowanych materiałów może prowadzić do wzrostu liczby wadliwych produktów w produkcji, co z kolei wpływa na wydajność i wydajność produkcji.

4. Zagadnienia kadrowe

Niewystarczająca liczba operatorów: Niewystarczająca liczba operatorów na linii produkcyjnej lub niski poziom umiejętności mogą prowadzić do niskiej wydajności produkcji i wpływać na wydajność.

Niewystarczające szkolenie: Nieodpowiednie przeszkolenie operatorów może prowadzić do błędów operacyjnych lub nieefektywności, wpływając w ten sposób na wydajność produkcji.

5. Zagadnienia kontroli jakości

Niewystarczająca kontrola jakości: Niekompletne lub nieodpowiednie łącza kontroli jakości mogą prowadzić do tego, że wadliwe produkty nie zostaną wykryte na czas, co wpłynie na wydajność i wydajność produkcji.

Przeróbki i naprawy: Częste przeróbki i naprawy będą marnować czas produkcji i zmniejszać efektywną wydajność linii produkcyjnej.

II. Strategie rozwiązania problemu niskiej wydajności

1. Popraw wydajność sprzętu

Konserwacja i modernizacja sprzętu: Regularnie przeprowadzaj konserwację i konserwację sprzętu, aby zapewnić jego normalne działanie. Inwestuj w modernizację sprzętu produkcyjnego, wdrażaj nowe technologie i wydajny sprzęt oraz poprawiaj moce produkcyjne i wydajność.

Kalibracja sprzętu: Regularnie kalibruj sprzęt, aby upewnić się, że jego działanie spełnia wymagania produkcyjne. Redukcja błędów i przestojów w produkcji dzięki precyzyjnym ustawieniom sprzętu.

2. Optymalizuj przepływ procesów

Awaria sprzętu: Awaria sprzętu lub niestabilna wydajność to jedna z głównych przyczyn niskiej wydajności. Awaria sprzętu może spowodować stagnację linii produkcyjnej i wpłynąć na postęp produkcji.

Uprość proces: Optymalizuj złożone procesy produkcyjne, aby ograniczyć niepotrzebne kroki i operacje. Popraw wydajność i wydajność produkcji poprzez uproszczenie przepływu procesów.

3. Popraw zarządzanie materiałami

Optymalizuj łańcuch dostaw materiałów: Stwórz zdywersyfikowany łańcuch dostaw materiałów, aby zmniejszyć ryzyko stwarzane przez jednego dostawcę. Zapewnij stabilność dostaw materiałów i zapobiegaj przestojom w produkcji spowodowanym niedoborami materiałów.

Wzmocnij kontrolę jakości materiałów: Przeprowadź rygorystyczne kontrole jakości materiałów, aby upewnić się, że spełniają one wymagania produkcyjne. Zmniejsz liczbę wadliwych produktów i opóźnień w produkcji spowodowanych problemami z jakością materiałów.

4. Popraw zarządzanie zasobami ludzkimi

Zwiększ liczbę operatorów: Dodaj operatorów tymczasowych lub pełnoetatowych w szczytowych okresach produkcji, aby zapewnić normalne działanie linii produkcyjnej. Popraw efektywność produkcji poprzez rozsądną alokację personelu.

Wzmocnienie szkoleń: Przeprowadzaj regularne szkolenia dla operatorów w celu poprawy ich umiejętności i wydajności pracy. Treść szkolenia powinna obejmować wymagania dotyczące obsługi i kontroli jakości nowych procesów i nowego sprzętu.

5. Wzmocnij kontrolę jakości

Usprawnij proces kontroli: Opracuj szczegółowe standardy i procesy kontroli jakości, aby zapewnić ścisłą kontrolę każdego ogniwa produkcyjnego. Popraw jakość produkcji i zmniejsz liczbę wadliwych produktów poprzez pełny proces kontroli.

Standaryzacja procesów: Opracuj i wdrażaj ustandaryzowany przepływ procesów, aby zmniejszyć wpływ czynnika ludzkiego na produkcję. Zapewnij spójność i stabilność procesu produkcyjnego poprzez ustandaryzowane operacje.

Wniosek

Rozwiązanie problemu niskiej wydajności wPrzetwarzanie PCBAwymaga rozpoczęcia od wielu aspektów, takich jak sprzęt, proces, materiały, zasoby ludzkie ikontrola jakości. Poprawiając wydajność sprzętu, optymalizując przepływ procesów, usprawniając zarządzanie materiałami, usprawniając zarządzanie zasobami ludzkimi i wzmacniając kontrolę jakości, przedsiębiorstwa mogą skutecznie zwiększać wydajność linii produkcyjnych, poprawiać wydajność produkcji i jakość produktów. W wysoce konkurencyjnym otoczeniu rynkowym ciągła uwaga i doskonalenie procesu produkcyjnego pomoże poprawić moce produkcyjne i konkurencyjność rynkową przedsiębiorstw.

-

Delivery Service

-

Payment Options