- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

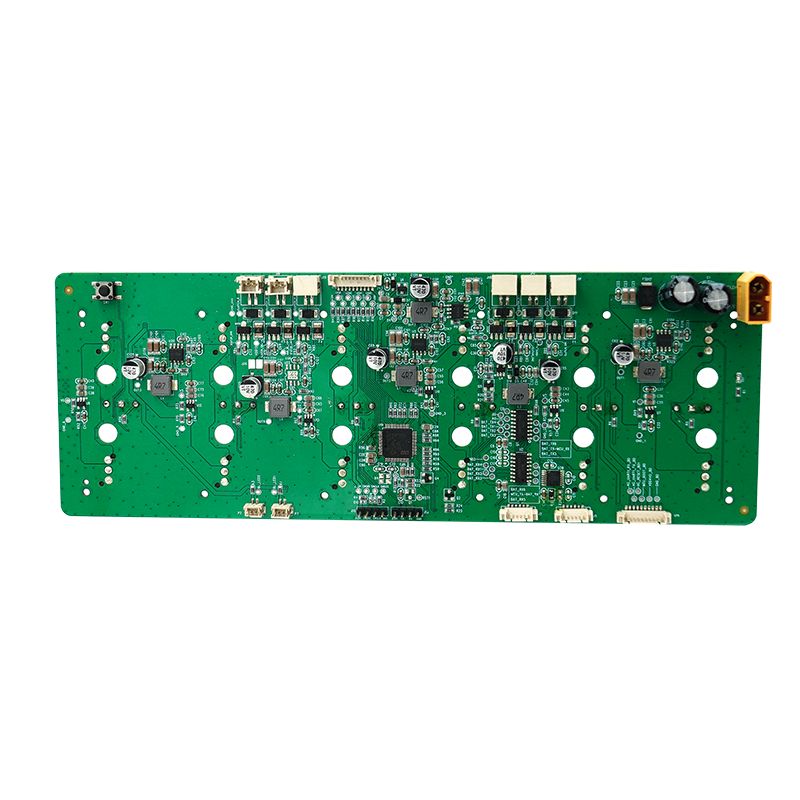

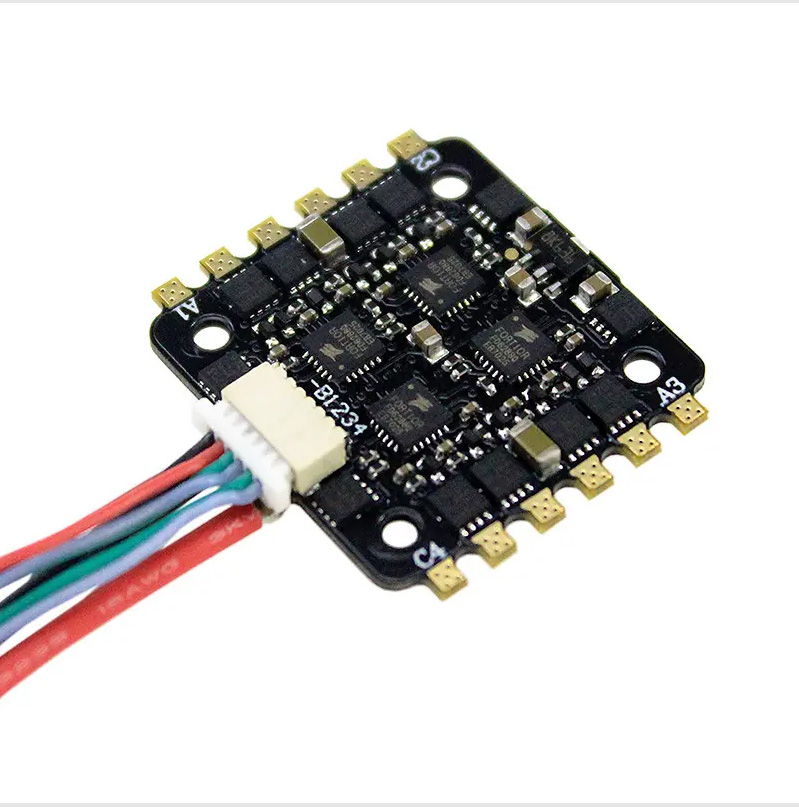

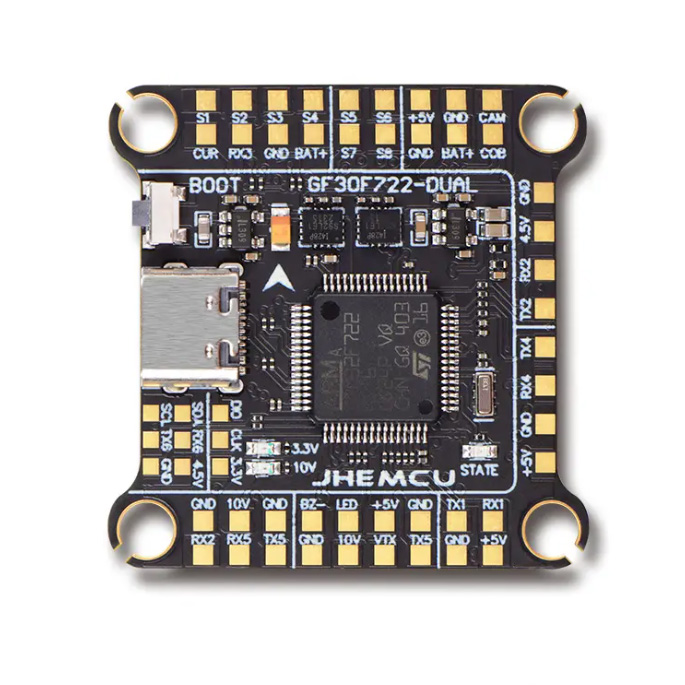

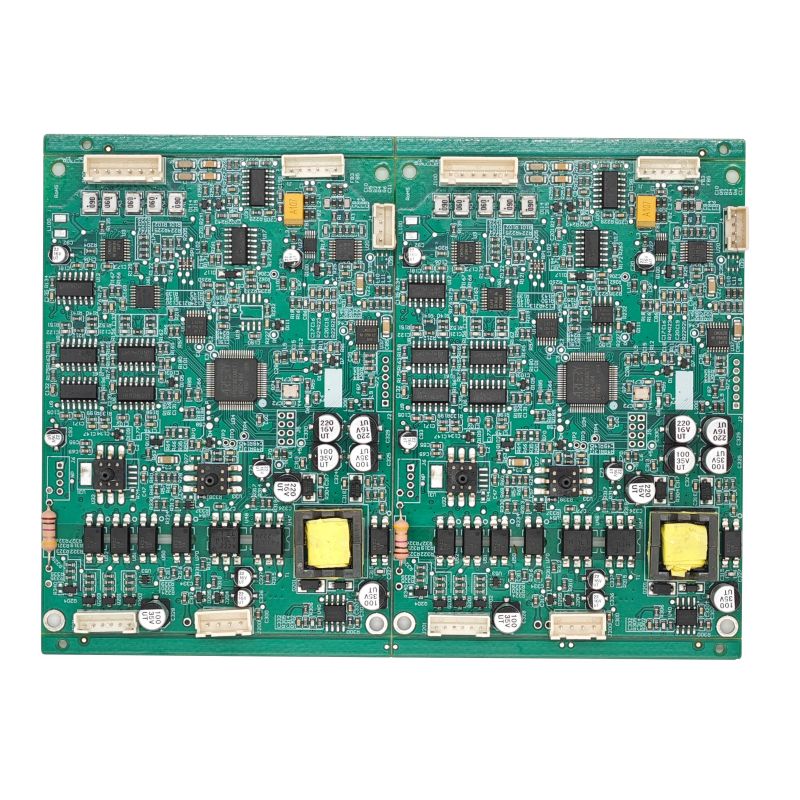

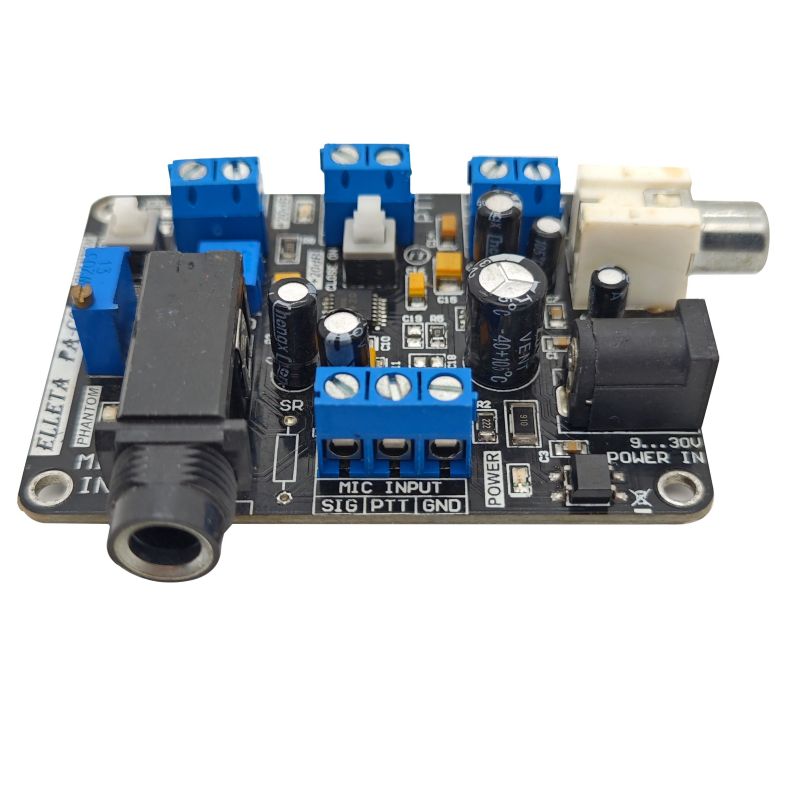

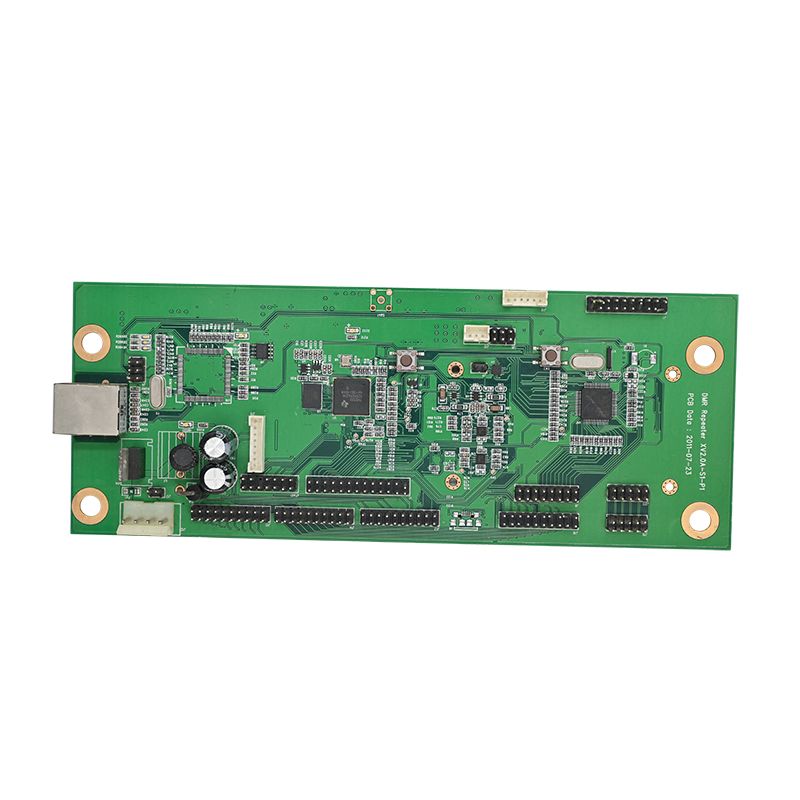

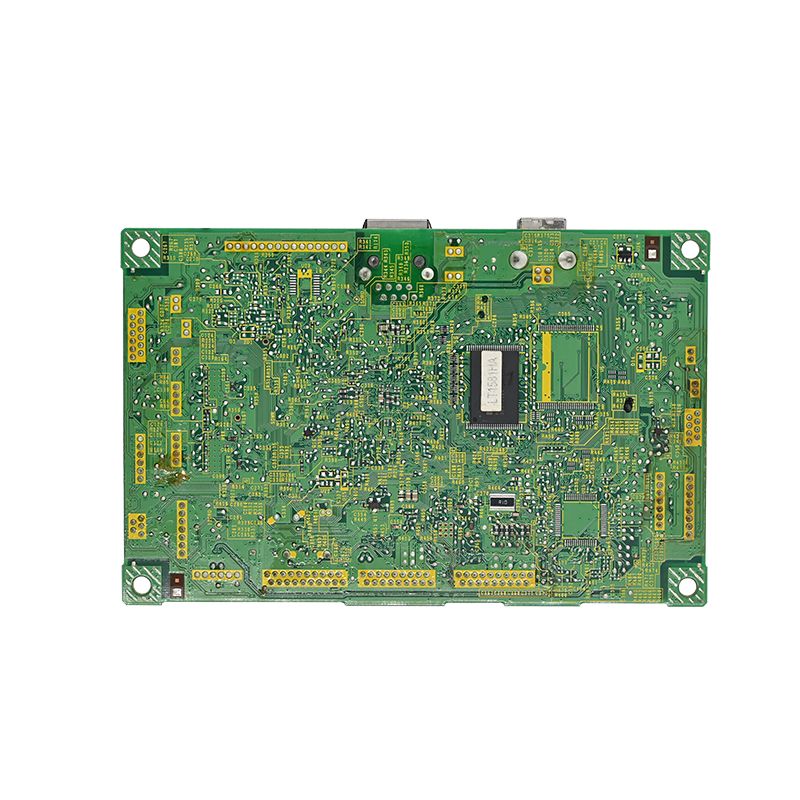

PCBA drukarki 3D

Wyślij zapytanie

Firma Unixplore Electronics zaangażowała się w rozwój i produkcję produktów wysokiej jakościPCBA drukarki 3D w formie typu OEM i ODM od 2011 roku.

Aby zapewnić długoterminową stabilną pracę Aby zapewnić długoterminową stabilną pracę PCBA drukarki 3D, można uwzględnić kilka aspektów:

Wybierz komponenty wysokiej jakości:Używaj wysokiej jakości, renomowanych komponentów elektronicznych. Zapewnia to stabilną wydajność, odporność na wysoką temperaturę, silne właściwości przeciwzakłóceniowe i ogólną niezawodność.

Prawidłowo zaprojektuj obwody:Projekt obwodu powinien być skrupulatny. Linie zasilania, uziemienia i sygnałowe powinny być logicznie rozmieszczone, aby zredukować zakłócenia i szum elektromagnetyczny, zapewniając normalną transmisję sygnału. Należy również uwzględnić obwody zabezpieczające przed przetężeniem, przepięciem i zwarciem.

Zapewnij efektywne odprowadzanie ciepła:Krytyczne komponenty wymagają doskonałego projektu odprowadzania ciepła. Można to osiągnąć za pomocą radiatorów, wentylatorów lub zwiększając powierzchnię folii miedzianej na płytce drukowanej, aby zapobiec przegrzaniu i uszkodzeniu.

Użyj wysokiej jakości procesu produkcji PCB:Używaj niezawodnych materiałów PCB, zapewniaj mocne lutowanie i utrzymuj dobrą wytrzymałość mechaniczną. Unikaj problemów spowodowanych zimnymi lutami lub naprężeniami mechanicznymi.

Zapewnij stabilne oprogramowanie sprzętowe:Program sterujący powinien być solidny, aby zapobiec awariom i anomaliom. W idealnym przypadku powinien obsługiwać ochronę przed anomaliami i automatyczne odzyskiwanie w celu zapewnienia stabilności systemu.

Środki zapobiegania wpływom:Używaj filtrów, konstrukcji izolacyjnych i regulowanych zasilaczy, aby zapobiec zewnętrznym zakłóceniom elektromagnetycznym i zapewnić płynne działanie systemu.

Przeprowadź dokładne testy i weryfikację. Wykonaj testy starzenia, testy cyklicznych temperatur i testy funkcjonalne. Niezwłocznie identyfikuj i rozwiązuj wszelkie problemy, aby zapewnić długoterminową stabilność.

* Wyprodukowano gołą płytkę PCB, komponenty zakupione przez nas

* Produkcja PCB z całkowicie zmontowanymi częściami

* W 100% przetestowane funkcjonalnie przed wysyłką

* Zgodny z RoHS, proces produkcyjny bezołowiowy

* Szybka dostawa, z niezależnym pakietem ESD

* Kompleksowa usługa produkcji elektroniki obejmująca projektowanie PCB, układ PCB, produkcję PCB, zamawianie komponentów, montaż PCB SMT i DIP, programowanie układów scalonych, testowanie działania, pakowanie i dostawa

| Parametr | Zdolność |

| Warstwy | 1-40 warstw |

| Typ zespołu | Otwór przelotowy (THT), montaż powierzchniowy (SMT), mieszany (THT+SMT) |

| Minimalny rozmiar komponentu | 0201(01005 metryczne) |

| Maksymalny rozmiar komponentu | 2,0 cale x 2,0 cale x 0,4 cala (50 mm x 50 mm x 10 mm) |

| Typy pakietów komponentów | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP itp. |

| Minimalny odstęp padów | 0,5 mm (20 mil) dla QFP, QFN, 0,8 mm (32 mil) dla BGA |

| Minimalna szerokość śledzenia | 0,10 mm (4 miliony) |

| Minimalny odstęp śladów | 0,10 mm (4 miliony) |

| Minimalny rozmiar wiertła | 0,15 mm (6 mil) |

| Maksymalny rozmiar planszy | 18 cali x 24 cale (457 mm x 610 mm) |

| Grubość deski | 0,0078 cala (0,2 mm) do 0,236 cala (6 mm) |

| Materiał płyty | CEM-3, FR-2, FR-4, High-Tg, HDI, aluminium, wysoka częstotliwość, FPC, Rigid-Flex, Rogers itp. |

| Wykończenie powierzchni | OSP, HASL, Flash Gold, ENIG, Gold Finger itp. |

| Typ pasty lutowniczej | Ołowiowe lub bezołowiowe |

| Rozmieszczenie komponentów THT | 0,5 uncji – 5 uncji |

| Proces montażu | Lutowanie rozpływowe, lutowanie na fali, lutowanie ręczne |

| Metody inspekcji | Automatyczna kontrola optyczna (AOI), prześwietlenie, kontrola wizualna |

| Metody testowania we własnym zakresie | Test funkcjonalny, test sondy, test starzenia, test w wysokiej i niskiej temperaturze |

| Czas realizacji | Pobieranie próbek: 24 godziny do 7 dni, przebieg masowy: 10–30 dni |

| Standardy montażu PCB | ISO9001:2015; ROHS, UL 94V0, IPC-610E klasa II |

● Drukarka 3D PCBA Urządzenie do testów funkcjonalnych dostosowane do wymagań testowych klienta

● Usługa budowy pudełek, w tym produkcja form i części z tworzyw sztucznych i metali

● Powłoka konforemna, w tym selektywna powłoka lakiernicza, zalewanie żywicą epoksydową

● Wiązka przewodów i zespół kabla

● Montaż gotowego produktu obejmujący pudełko, ekran, przełącznik membranowy, etykietowanie i niestandardowe opakowanie kartonowe lub pudełko do sprzedaży detalicznej.

● Różne testy innych firm dla PCBA są dostępne na żądanie

● Pomoc w certyfikacji produktów

-

1.Automatyczne drukowanie pasty lutowniczej

-

2.wydruk pasty lutowniczej wykonany

-

3.SMT wybierz i umieść

-

4.Wybór i miejsce SMT zakończone

-

5.gotowy do lutowania rozpływowego

-

6.lutowanie rozpływowe zrobione

-

7.gotowy na AOI

-

8.Proces inspekcji AOI

-

9.Rozmieszczenie komponentów THT

-

10.proces lutowania na fali

-

11.Wykonano montaż THT

-

12.Inspekcja AOI dla montażu THT

-

13.Programowanie układów scalonych

-

14.test funkcjonalny

-

15.Kontrola jakości i naprawa

-

16.Proces powlekania konforemnego PCBA

-

17.Opakowanie ESD

-

18.Gotowe do wysyłki