- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Inżynieria niezawodności w montażu PCBA: analiza trybów i skutków awarii (FMEA)

2024-05-25

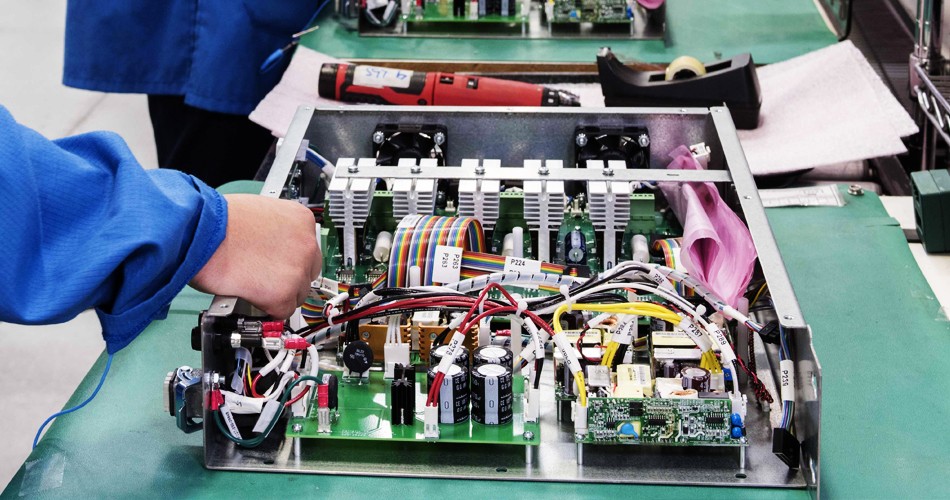

Inżynieria niezawodności odgrywa kluczową rolę wMontaż PCBAprocesu, pomagając zidentyfikować potencjalne tryby awarii i ocenić wpływ tych awarii na wydajność i niezawodność systemu. Analiza trybów i skutków awarii (FMEA) to powszechnie stosowana metoda systematycznej oceny i poprawy niezawodności produktu. Oto szczegóły dotyczące FMEA w montażu PCBA:

Koncepcja FMEA:

FMEA to systematyczne, ustrukturyzowane podejście do identyfikacji i oceny potencjalnych trybów awarii produktu, systemu lub procesu, ich możliwych przyczyn oraz wpływu awarii na wydajność i niezawodność.

Celem FMEA jest identyfikacja i łagodzenie z wyprzedzeniem potencjalnych zagrożeń, a tym samym usprawnienie procesu projektowania, produkcji lub konserwacji oraz poprawa niezawodności, wydajności i bezpieczeństwa produktu.

FMEA zwykle obejmuje następujące kroki:

1. Zidentyfikuj system, produkt lub proces:

Zidentyfikuj system, produkt lub proces, dla którego ma zostać przeprowadzona FMEA oraz zdefiniuj jego granice i zakres.

2. Zidentyfikuj potencjalne tryby awarii:

Zidentyfikuj potencjalne tryby awarii, które mogą prowadzić do awarii. Obejmuje to identyfikację komponentów, części i podsystemów, które mogą zawieść.

3. Ustal przyczynę trybu awaryjnego:

Określ możliwe przyczyny każdego trybu awarii. Obejmuje to identyfikację czynników projektowych, produkcyjnych lub operacyjnych, które mogą przyczynić się do awarii.

4. Oceń wagę usterki:

Oceń wagę każdego trybu awarii, w tym jego potencjalny wpływ na wydajność, bezpieczeństwo i niezawodność produktu.

5. Oceń częstotliwość awarii:

Oceń prawdopodobieństwo lub częstotliwość występowania każdego trybu awarii. Pomaga to określić, które tryby awarii są najbardziej prawdopodobne.

6. Oceń możliwości wykrywania usterek:

Oceń istniejące metody wykrywania lub monitorowania, aby określić, czy są one odpowiednie do wykrywania awarii lub zapobiegania im.

7. Oblicz priorytet ryzyka:

Priorytety ryzyka są obliczane dla każdego trybu awarii, biorąc pod uwagę wagę, częstotliwość i możliwości wykrywania, aby określić, którym z nich należy nadać priorytet.

8. Opracuj plan ulepszeń:

Na podstawie wyników FMEA opracowywany jest plan ulepszeń, obejmujący naprawę pierwotnej przyczyny trybu awaryjnego, poprawę możliwości wykrywania i podjęcie innych środków zmniejszających ryzyko.

9. Śledzenie i monitorowanie:

Regularnie monitoruj i śledź realizację planów ulepszeń, aby zapewnić ciągłą poprawę niezawodności produktów.

FMEA to bardzo potężne narzędzie, które można wykorzystać do zapobiegania potencjalnym problemom z wyprzedzeniem, zmniejszając w ten sposób awaryjność produktów i koszty napraw. Jest to szczególnie przydatne przy montażu PCBA, ponieważ urządzenia elektroniczne często wymagają dużej niezawodności, a każda awaria może spowodować poważne problemy. Dzięki FMEA projektanci i producenci mogą identyfikować i eliminować potencjalne źródła awarii oraz poprawiać jakość i niezawodność produktów.

-

Delivery Service

-

Payment Options