- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Planowanie linii produkcyjnej fabryki PCBA: kluczowe czynniki wpływające na efektywność produkcji

2025-11-29

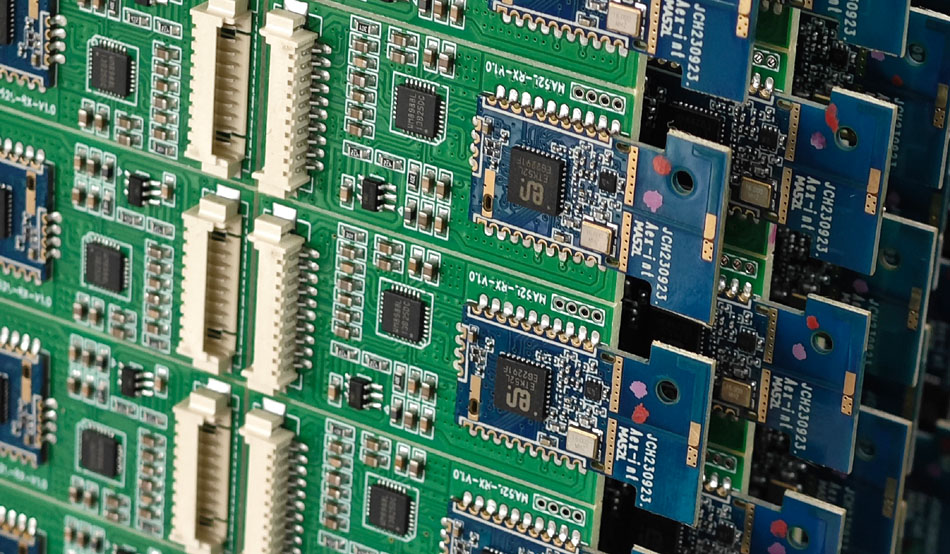

wPCB(montaż płytek drukowanych), planowanie linii produkcyjnej jest kluczowym czynnikiem determinującym wydajność produkcji w fabryce. Dobrze zaprojektowana i zaplanowana linia produkcyjna może nie tylko poprawić efektywność produkcji, ale także znacząco obniżyć koszty, odpady i jakość produktu. W tym artykule omówimy kluczowe czynniki wpływające na wydajność linii produkcyjnych fabryki PCBA i przedstawimy sugestie dotyczące optymalizacji planowania linii produkcyjnych.

1. Układ linii produkcyjnej

Układ linii produkcyjnej bezpośrednio wpływa na płynność i efektywność procesu produkcyjnego. Rozsądny układ może zmniejszyć odległości do transportu materiałów i cykle produkcyjne. Oto kilka kluczowych kwestii związanych z optymalizacją układu:

Układ przepływu: Sprzęt powinien być rozmieszczony racjonalnie zgodnie z procesem produkcyjnym, aby zapewnić płynny przepływ od wejścia materiału do wyjścia produktu końcowego. Przyjęcie ciągłego układu linii produkcyjnej może skrócić czas tymczasowego przechowywania i poprawić wydajność produkcji.

Konstrukcja modułowa: Dzięki modułowej konstrukcji układu konfigurację linii produkcyjnej można elastycznie dostosowywać do zmian w potrzebach produkcyjnych. Takie podejście do projektowania nie tylko poprawia elastyczność linii produkcyjnej, ale także ułatwia konserwację i modernizację.

Optymalizacja przestrzeni: Racjonalnie wykorzystaj przestrzeń fabryki, aby zapewnić wystarczającą przestrzeń operacyjną i konserwacyjną pomiędzy liniami produkcyjnymi. Unikanie przepełnionego układu może zmniejszyć obciążenie operatorów pracą i liczbę wypadków.

2. Wybór i konfiguracja sprzętu

Sprzęt jest sercem linii produkcyjnej, a jego dobór i konfiguracja bezpośrednio wpływają na efektywność produkcji:

Zautomatyzowany sprzęt: Wprowadzenie zautomatyzowanego sprzętu, takiego jak maszyny typu pick-and-place, maszyny lutownicze i sprzęt testujący, może znacznie poprawić wydajność i spójność produkcji. Zautomatyzowany sprzęt nie tylko zwiększa prędkość produkcji, ale także ogranicza błędy ludzkie.

Planowanie linii produkcyjnej fabryki PCBA obejmuje wiele aspektów, od układu linii produkcyjnej, wyboru sprzętu i optymalizacji procesów po zarządzanie personelem i kontrolę jakości. Każdy czynnik bezpośrednio wpływa na efektywność produkcji. Dzięki naukowemu planowaniu i optymalizacji można znacznie poprawić wydajność produkcji, obniżyć koszty i poprawić jakość produktu. W wysoce konkurencyjnym otoczeniu rynkowym staranne projektowanie i optymalizacja linii produkcyjnych mają kluczowe znaczenie dla zapewnienia sukcesu i zrównoważonego rozwoju zakładów przetwórstwa PCBA.

Kompatybilność: Wybór sprzętu pasującego do procesu produkcyjnego zapewnia kompatybilność między urządzeniami. Odpowiednia konfiguracja sprzętu pozwala uniknąć wąskich gardeł w procesie produkcyjnym i poprawić ogólną wydajność produkcji.

3. Optymalizacja przepływu procesu

Optymalizacja przebiegu procesu to kolejny ważny aspekt poprawy wydajności linii produkcyjnej:

Standaryzowane operacje: Opracowanie szczegółowych standardów operacyjnych i procedur zapewnia spójność i stabilność procesu produkcyjnego. Standaryzowane operacje nie tylko poprawiają wydajność produkcji, ale także zmniejszają zmienność produkcji.

Lean Production: przyjęcie metod odchudzonej produkcji identyfikuje i eliminuje marnotrawstwo w procesie produkcyjnym. Ograniczając niepotrzebne ruchy i procesy, można poprawić wydajność linii produkcyjnej i jakość produktu.

Monitorowanie w czasie rzeczywistym: wykorzystanie systemu monitorowania produkcji do śledzenia kluczowych wskaźników procesu produkcyjnego w czasie rzeczywistym, takich jak prędkość produkcji, stan sprzętu i dane dotyczące jakości. Monitoring w czasie rzeczywistym pozwala na szybkie wykrywanie i rozwiązywanie problemów produkcyjnych, optymalizując proces produkcyjny.

4. Zarządzanie personelem i szkolenie

Zarządzanie personelem i szkolenia również znacząco wpływają na wydajność linii produkcyjnej:

Szkolenie operatorów: Zapewnianie systematycznych szkoleń zapewnia operatorom opanowanie podstawowych zasad obsługi sprzętu i procesów produkcyjnych. Szkolenie podnosi poziom umiejętności operatorów i ogranicza błędy ludzkie w produkcji.

Współpraca zespołowa: Wzmocnienie współpracy zespołowej zapewnia płynną koordynację między wszystkimi ogniwami linii produkcyjnej. Dobra współpraca w zespole poprawia efektywność produkcji i zmniejsza bariery komunikacyjne w procesie produkcyjnym.

Personel: Racjonalne rozmieszczenie personelu na linii produkcyjnej zapewnia wystarczającą liczbę operatorów na każdym stanowisku pracy. Zbyt mała lub zbyt duża liczba pracowników może negatywnie wpłynąć na wydajność i działanie linii produkcyjnej.

5. Kontrola jakości

Kontrola jakości jest kluczowym krokiem w zapewnieniu zgodności produktu z normami, a także wpływa na ogólną wydajność linii produkcyjnej:

Kontrola i testowanie: Wyznaczenie odpowiednich punktów kontroli i testowania na linii produkcyjnej pozwala na szybkie wykrycie i skorygowanie wad produktu. Skuteczne środki kontroli jakości zmniejszają liczbę poprawek i złomu, poprawiając wydajność produkcji.

Analiza danych dotyczących jakości: Gromadząc i analizując dane dotyczące jakości, identyfikuje się problemy i możliwości ulepszeń w produkcji. Analiza danych dotyczących jakości może pomóc fabrykom zoptymalizować procesy produkcyjne, poprawić jakość produktów i zwiększyć wydajność produkcji.

Wniosek

Planowanie linii produkcyjnej fabryki PCBA obejmuje wiele aspektów, od układu linii produkcyjnej, wyboru sprzętu i optymalizacji procesów po zarządzanie personelem i kontrolę jakości. Każdy czynnik bezpośrednio wpływa na efektywność produkcji. Dzięki naukowemu planowaniu i optymalizacji można znacznie poprawić wydajność produkcji, obniżyć koszty i poprawić jakość produktu. W wysoce konkurencyjnym otoczeniu rynkowym staranne projektowanie i optymalizacja linii produkcyjnych mają kluczowe znaczenie dla zapewnienia sukcesu i zrównoważonego rozwoju zakładów przetwórstwa PCBA.

-

Delivery Service

-

Payment Options