- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

W jaki sposób fabryki PCBA zajmujące się sterowaniem przemysłowym mogą poprawić kontrolę jakości poprzez monitorowanie danych w czasie rzeczywistym?

2025-11-13

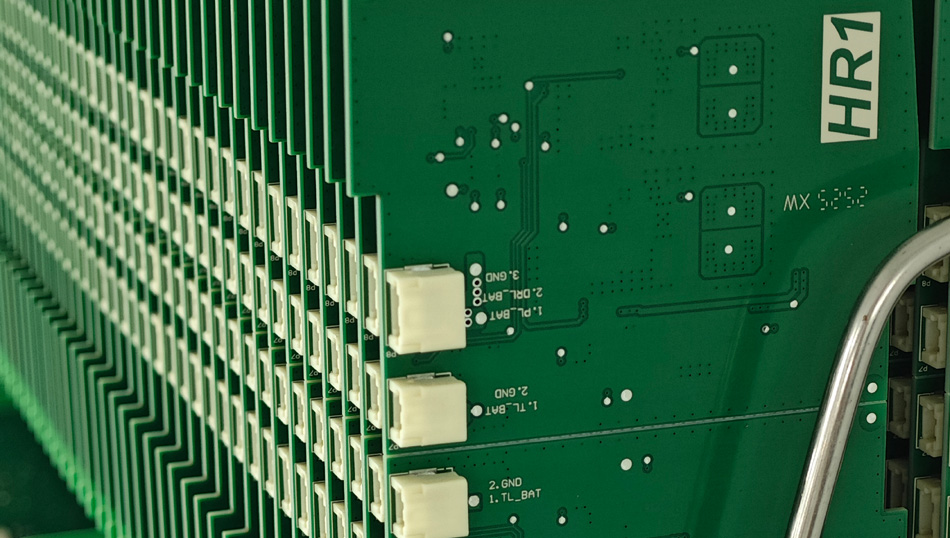

W branży produkcji elektroniki jakośćPCBPrzetwarzanie (zespół płytki drukowanej) ma kluczowe znaczenie. Aby sprostać wymaganiom rynku i poprawić niezawodność produktów, fabryki PCBA zajmujące się sterowaniem przemysłowym w coraz większym stopniu polegają na technologii monitorowania danych w czasie rzeczywistym w celu wzmocnienia kontroli jakości. W tym artykule zbadamy, w jaki sposób fabryki PCBA zajmujące się sterowaniem przemysłowym mogą osiągnąć efektywną kontrolę jakości poprzez monitorowanie danych w czasie rzeczywistym.

1. ZnacząceMożliwość monitorowania danych w czasie rzeczywistym

Monitorowanie danych w czasie rzeczywistym oznacza gromadzenie i analizę danych w czasie rzeczywistym podczas procesu produkcyjnego za pomocą czujników, sprzętu i systemów oprogramowania. Ta metoda monitorowania umożliwia fabrykom PCBA zajmującym się kontrolą przemysłową szybką identyfikację problemów i podjęcie odpowiednich działań w celu zapewnienia jakości produktu.

Szybkie wykrywanie problemów

Dzięki monitorowaniu w czasie rzeczywistym fabryki mogą szybko wykrywać anomalie w procesie produkcyjnym, takie jak awarie sprzętu i odchylenia materiałowe. Ten mechanizm natychmiastowego sprzężenia zwrotnego zmniejsza liczbę awarii, przeróbek i złomów.

Podejmowanie decyzji w oparciu o dane

Dane w czasie rzeczywistym dostarczają kompleksowych informacji o produkcji, pomagając kierownictwu w podejmowaniu świadomych decyzji. Na podstawie analizy danych fabryki mogą dostosowywać procesy produkcyjne i optymalizować alokację zasobów, poprawiając w ten sposób ogólną wydajność produkcji.

2. Etapy wdrażania monitorowania danych w czasie rzeczywistym

2.1 Ustanowienie systemu gromadzenia danych

Po pierwsze, fabryki PCBA zajmujące się sterowaniem przemysłowym muszą stworzyć kompleksowy system gromadzenia danych, obejmujący instalację czujników, kamer i oprogramowania monitorującego. Urządzenia te umożliwiają fabryce gromadzenie w czasie rzeczywistym kluczowych danych, takich jak temperatura, wilgotność i jakość lutowania.

2.2 Budowa platformy analizy danych

Utworzenie platformy analizy danych porządkuje, analizuje i wizualizuje zebrane dane. Korzystając z oprogramowania do analizy danych, fabryka może generować raporty w czasie rzeczywistym w celu identyfikacji potencjalnych zagrożeń i trendów jakościowych.

2.3 Pulpit monitorowania w czasie rzeczywistym

Zaprojektowanie pulpitu monitorującego w czasie rzeczywistym wyświetla kluczowe wskaźniki wydajności (KPI) w ujednoliconym interfejsie, umożliwiając menedżerom natychmiastowe przeglądanie stanu produkcji i poziomów jakości. Takie podejście do monitorowania wizualnego ułatwia zrozumienie danych i podejmowanie decyzji.

3. Jak wykorzystywać dane w czasie rzeczywistym do poprawy kontroli jakości

3.1 Monitorowanie procesu i informacje zwrotne

Dzięki monitorowaniu w czasie rzeczywistym fabryki mogą śledzić wskaźniki jakości na każdym etapie produkcji. Na przykład podczas procesu lutowania sprzęt monitorujący może automatycznie sprawdzać jakość połączenia lutowanego i przekazywać operatorom natychmiastową informację zwrotną w przypadku wykrycia jakichkolwiek problemów. Dzięki temu problemy można rozwiązywać natychmiast po ich wystąpieniu, zamiast czekać do końcowej kontroli.

3.2 Konserwacja zapobiegawcza

Dane w czasie rzeczywistym można wykorzystać nie tylko do monitorowania jakości, ale także do przewidywania awarii sprzętu. Analizując dane operacyjne sprzętu, fabryki mogą proaktywnie identyfikować potencjalne awarie sprzętu, przeprowadzać konserwację zapobiegawczą, ograniczać przestoje i zapewniać płynność procesów produkcyjnych.

3.3 Ciągłe doskonalenie

Dane w czasie rzeczywistym stanowią podstawę ciągłego doskonalenia. Regularnie analizując dane produkcyjne, fabryki PCBA zajmujące się kontrolą przemysłową mogą identyfikować słabe punkty w zarządzaniu jakością i wdrażać ukierunkowane środki usprawniające. Ta pętla sprzężenia zwrotnego stale poprawia kontrolę jakości.

4. Wyzwania monitorowania danych w czasie rzeczywistym

Chociaż monitorowanie danych w czasie rzeczywistym oferuje wiele korzyści w przetwarzaniu PCBA, jego wdrożenie wiąże się również z wyzwaniami.

Bezpieczeństwo danych i prywatność

Gromadzenie i przechowywanie danych musi być zgodne ze standardami bezpieczeństwa, aby zapobiec wyciekowi i utracie danych. Fabryki muszą wdrożyć skuteczne środki cyberbezpieczeństwa, aby zapewnić bezpieczeństwo danych.

Inwestycja Techniczna

Utworzenie systemu monitorowania danych w czasie rzeczywistym wymaga pewnych inwestycji technicznych, w tym zakupu sprzętu i szkolenia personelu. Firmy muszą ocenić zwrot z inwestycji, aby zapewnić długoterminowe korzyści.

Wniosek

Kontrola przemysłowaPCBfabryki mogą znacznie poprawić kontrolę jakości poprzez monitorowanie danych w czasie rzeczywistym. Monitorowanie w czasie rzeczywistym umożliwia nie tylko szybkie wykrywanie problemów i podejmowanie decyzji w oparciu o dane, ale także umożliwia konserwację predykcyjną i ciągłe doskonalenie. Chociaż wdrożenie wiąże się z pewnymi wyzwaniami, w miarę rozwoju technologii monitorowanie danych w czasie rzeczywistym stanie się w przyszłości kluczowym narzędziem kontroli jakości dla branży PCBA, pomagając firmom zachować konkurencyjność na tym niezwykle konkurencyjnym rynku.

-

Delivery Service

-

Payment Options