- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

W jaki sposób kontrola jakości w fabrykach PCBA wpływa na żywotność produktu?

2025-08-11

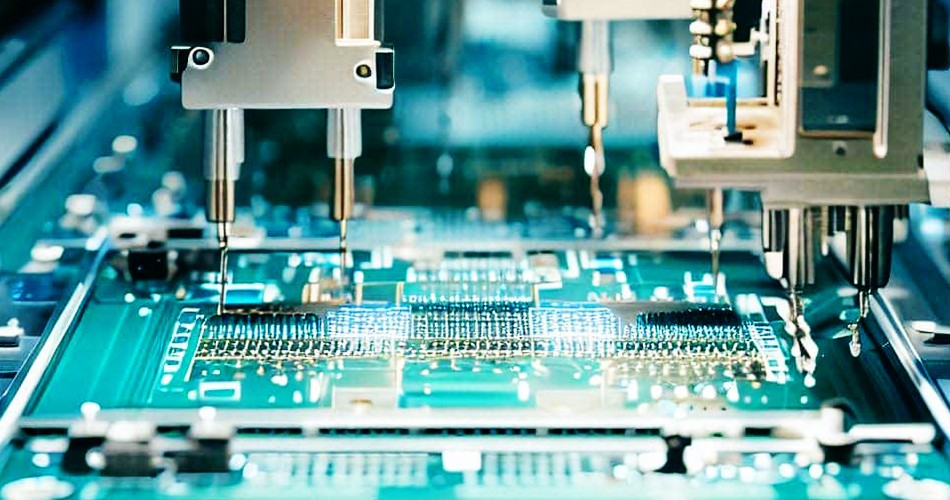

Podczas PCBA (Zespół płytki drukowanej) przetwarzania, kontrola jakości jest jednym z kluczowych czynników wpływających na żywotność produktu. Fabryki PCBA stosują rygorystyczne systemy zarządzania jakością, zaawansowany sprzęt testujący i naukowe procesy produkcyjne, aby zapewnić, że każdy szczegół spełnia standardy, co bezpośrednio wpływa na żywotność produktów elektronicznych. W tym artykule zbadamy, w jaki sposób kontrola jakości w przetwarzaniu PCBA może znacząco poprawić żywotność produktu i przeanalizujemy znaczenie każdego kluczowego ogniwa.

1. Ścisła selekcja i zarządzanie surowcami

Wysokiej jakości materiały podłoża

Kontrola jakościw PCBA przetwarzanie rozpoczyna się od doboru surowców, zwłaszcza jakość materiałów podłoża bezpośrednio determinuje trwałość i stabilność płytek drukowanych. Wysokiej jakości materiały podłoża mają dobrą odporność na ciepło, wilgoć i izolację, co może skutecznie zmniejszyć starzenie się, deformację lub awarię elektryczną płytek drukowanych podczas długotrwałego użytkowania. Wybierając dostawców surowców spełniających międzynarodowe standardy, fabryki PCBA mogą zapewnić trwałość produktów u źródła.

4. Ciągłe doskonalenie jakości i mechanizm informacji zwrotnej

Jakość lutowania odgrywa kluczową rolę w niezawodności przetwarzania PCBA. Wysokowydajny lut bezołowiowy może nie tylko poprawić wytrzymałość połączeń lutowanych, ale także zwiększyć ich odporność na utlenianie i korozję, zmniejszając ryzyko awarii w przypadku stosowania w złożonych środowiskach. Fabryki PCBA poddawane ścisłej kontroli jakości przeprowadzą rygorystyczne testy lutu, aby zapewnić stabilność i niezawodność procesu lutowania.

2. Zaawansowane procesy produkcyjne i sprzęt

Precyzyjny proces montażu

Proces montażu w przetwarzaniu PCBA ma bezpośredni wpływ na wydajność i żywotność produktu. Precyzyjny proces montażu wymaga od fabryki zaawansowanego sprzętu do montażu powierzchniowego SMT (technologia montażu powierzchniowego) i lutowania rozpływowego, aby zapewnić dokładne ustawienie i solidne połączenie każdego elementu. Wprowadzenie zaawansowanego sprzętu i optymalizacja parametrów procesu może skutecznie zmniejszyć problemy, takie jak wirtualne połączenie lutowane i przesunięcie komponentów, a także wydłużyć żywotność produktu.

Kontrola temperatury i wilgotności

Kontrola środowiska produkcyjnegoFabryka PCBAma istotny wpływ na żywotność produktu. Podczas obróbki zmiany temperatury i wilgotności mogą powodować niestabilną pracę lutu i komponentów, skracając w ten sposób żywotność produktu. Kontrolując temperaturę i wilgotność w czystym środowisku, fabryka może znacznie poprawić ogólną jakość przetwarzania PCBA i zapewnić długoterminową stabilność produktu w trudnych warunkach.

3. Wielopoziomowe metody detekcji i kontrola procesu

Automatyczna inspekcja optyczna (AOI) i inspekcja rentgenowska (AXI)

W przetwarzaniu PCBA wielopoziomowe metody wykrywania są jednym z rdzeni zapewniających jakość produktu. Automatyczna kontrola optyczna (AOI) może szybko zidentyfikować problemy, takie jak słabe lutowanie i defekty komponentów, zapewniając, że każda płytka drukowana jest bezbłędna przed przejściem do następnego procesu. W przypadku wielowarstwowych płytek drukowanych kontrola rentgenowska (AXI) może wniknąć głęboko w warstwę płytki, aby upewnić się, że nie ma problemów z każdą przelotką i połączeniem wewnętrznym, unikając w ten sposób potencjalnych awarii w późniejszym użytkowaniu.

Test wydajności elektrycznej

Testowanie wydajności elektrycznej jest ważną częścią oceny jakości przetwarzania PCBA. Poprzez testowanie latającej sondy (Flying Probe) itesty funkcjonalne(FCT) fabryki PCBA mogą sprawdzić, czy łączność elektryczna i działanie każdej płytki drukowanej są prawidłowe. Ten typ testu może nie tylko wyeliminować problemy, takie jak zwarcia i przerwy w obwodzie drukowanym, ale także zapewnić jego długoterminową stabilność w złożonych środowiskach elektrycznych.

4. Ciągłe doskonalenie jakości i mechanizm informacji zwrotnej

System zarządzania jakością posiadający certyfikat ISO

System zarządzania jakością jest dla fabryk PCBA ważną gwarancją utrzymania wysokiej jakości produkcji. Uzyskując międzynarodowe certyfikaty, takie jak ISO9001, fabryki mogą wdrażać ustandaryzowane procesy produkcyjne i stale doskonalić swoje systemy kontroli jakości. Taki system zarządzania zapewnia, że każdy ogniwo produkcyjne może ściśle przestrzegać standardów jakości, ograniczając w ten sposób wytwarzanie wadliwych produktów i wydłużając żywotność produktów.

Informacje zwrotne od klientów i poprawa jakości

Ciągłe doskonalenie jakości jest nierozerwalnie związane z opiniami klientów. Zbierając w odpowiednim czasie opinie klientów na temat użytkowania produktu, fabryki PCBA mogą wykryć potencjalne problemy z jakością i jeszcze bardziej poprawić żywotność produktu, dostosowując przebieg procesu i ulepszając metody kontroli jakości. Taki mechanizm sprzężenia zwrotnego w zamkniętej pętli może skutecznie poprawić jakość przetwarzania PCBA i zapewnić, że produkty utrzymają doskonałą wydajność w obliczu ostrej konkurencji na rynku.

Wniosek

Kontrola jakości fabryk PCBA wpływa bezpośrednio na żywotność produktów. Od wyboru surowców, przez precyzyjne procesy produkcyjne, po rygorystyczne testy i ciągłe doskonalenie, każdy element decyduje o niezawodności produktu. Wysoka kontrola jakości w przetwarzaniu PCBA może nie tylko poprawić wydajność produktu, ale także znacznie wydłużyć jego żywotność. Na dzisiejszej ostrej konkurencji rynkowej tylko dzięki ścisłej kontroli jakości fabryki PCBA mogą dostarczać klientom produkty wysokiej jakości i wyróżniać się w branży.

-

Delivery Service

-

Payment Options