- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

W jaki sposób testy funkcjonalne fabryk PCBA poprawiają niezawodność produktów?

2025-08-07

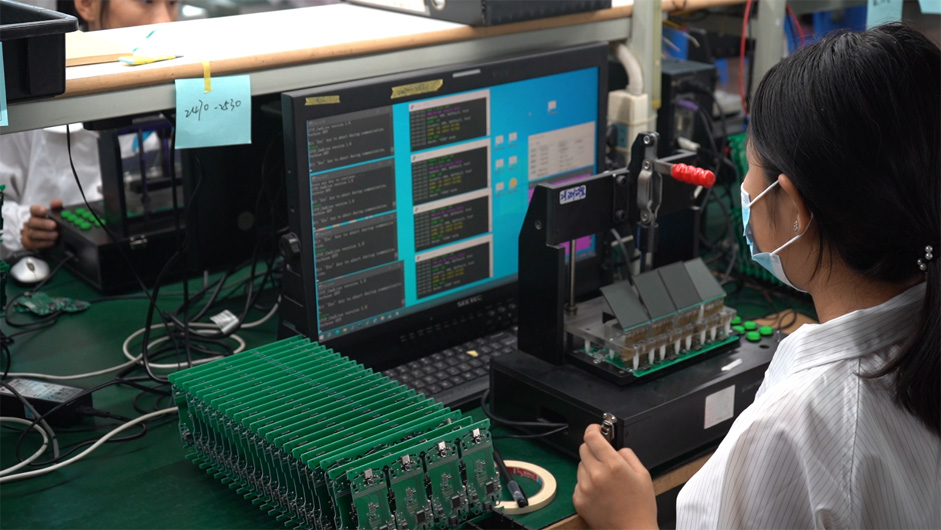

wProces PCBA, testy funkcjonalne są ważną częścią zapewniającą, że płytka drukowana działa normalnie i spełnia wymagania projektowe. Rolą testów funkcjonalnych jest nie tylko sprawdzenie stabilności płytki drukowanej w różnych warunkach, ale także klucz do poprawy niezawodności produktu i zadowolenia klienta. W tym artykule zbadamy, w jaki sposób testy funkcjonalne fabryk PCBA mogą pomóc w poprawie niezawodności produktu.

1. Znaczenie testów funkcjonalnych w przetwarzaniu PCBA

Zapewnij normalne działanie płytki drukowanej

Testy funkcjonalnemoże zapewnić, że każda PCBA może działać normalnie zgodnie ze specyfikacjami projektowymi po wyprodukowaniu. To powiązanie jest kluczowe, szczególnie w kontekście coraz bardziej złożonych produktów elektronicznych. Testy funkcjonalne mogą zidentyfikować potencjalne problemy na płytce drukowanej i zapewnić, że zostanie ona naprawiona lub wymieniona przed opuszczeniem fabryki.

Popraw niezawodność produktu

Poprzez testy funkcjonalne fabryka może znaleźć słabe ogniwa, które mogą powodować awarie produktu w ekstremalnych warunkach, zapewniając stabilną pracę produktu w trudnych warunkach. Produkty o wysokiej niezawodności nie tylko obniżają koszty napraw i obsługi posprzedażnej, ale także zdobywają zaufanie klientów i poprawiają reputację marki.

2. Rodzaje i etapy testów funkcjonalnych

Podstawowe testy funkcjonalne

Podstawowe testy funkcjonalne mają na celu wykrycie podstawowych funkcji PCBA, takich jak napięcie, prąd i ścieżka sygnału. Ten typ testu może pomóc inżynierom szybko znaleźć proste zwarcia, przerwy w obwodach lub inne awarie sprzętu.

Specyficzne testy funkcjonalne

Fabryki PCBA zwykle przeprowadzają określone testy funkcjonalne dla różnych wymagań aplikacji produktu. Na przykład w przypadku sprzętu komunikacyjnego test będzie obejmował stabilność transmisji sygnału i możliwości przetwarzania danych; w przypadku urządzeń gospodarstwa domowego badanie może obejmować dokładność i bezpieczeństwo obwodu sterującego.

Testy w wysokiej temperaturze i testy ciśnieniowe

W niektórych przypadkach testy funkcjonalne obejmują również testowanie w środowiskach o ekstremalnych temperaturach lub wysokim ciśnieniu. Ten typ testu może symulować rzeczywiste środowisko użytkowania produktu i pomóc zweryfikować niezawodność PCBA w ekstremalnych warunkach.

3. W jaki sposób fabryczne testy funkcjonalne PCBA poprawiają niezawodność produktu

Zidentyfikuj wczesne usterki

Testy funkcjonalne mogą wykryć na wczesnym etapie usterki, które mogą spowodować awarię produktu na końcu linii produkcyjnej, takie jak niedopasowanie obwodów, słabe lutowanie komponentów i inne problemy. Jeśli te usterki zostaną zidentyfikowane i naprawione przed opuszczeniem fabryki, mogą zapobiec problemom podczas użytkowania przez klienta, zmniejszając w ten sposób problemy posprzedażowe.

Popraw długoterminową stabilność

Informacje zwrotne od klientów są ważnym źródłem poprawy testów funkcjonalnych. Analizując problemy napotykane przez klientów podczas korzystania z produktu, fabryka może dodatkowo dostosować treść testu, aby zapewnić zidentyfikowanie i rozwiązanie tych problemów w przyszłych testach, poprawiając w ten sposób niezawodność produktu.

Zmniejsz częstotliwość przeróbek

Przeróbki nie tylko zwiększają koszty produkcji, ale także wpływają na doświadczenie klienta. Testy funkcjonalne zapewniają, że każdy produkt spełnia wymagania projektowe, poprzez pełne sprawdzenie funkcji PCBA przed opuszczeniem fabryki, skutecznie ograniczając w ten sposób niepotrzebne przeróbki i poprawiając wydajność produkcji w fabryce.

4. Zalety automatycznych testów funkcjonalnych

Popraw efektywność testów

W produkcji masowej ręczne testy funkcjonalne oczywiście nie są w stanie spełnić wymagań dotyczących wydajności. Zautomatyzowany system testowania funkcjonalnego może testować wiele PCBA jednocześnie z większą dokładnością i większą szybkością, co może znacznie poprawić efektywność testowania.

Popraw dokładność testu

Zautomatyzowane testy funkcjonalne mogą wykryć potencjalne problemy szybciej i dokładniej niż testy ręczne za pomocą precyzyjnego sprzętu i zaprogramowanych procesów testowania, poprawiając w ten sposób niezawodność produktu.

Zmniejsz koszty pracy

Zastosowanie zautomatyzowanego sprzętu testującego może nie tylko zmniejszyć błędy obsługi ręcznej, ale także obniżyć koszty pracy. W przypadku zakładów przetwórstwa PCBA może to nie tylko poprawić jakość testów, ale także poprawić korzyści ekonomiczne całej linii produkcyjnej.

5. Połączenie ciągłego doskonalenia i testów funkcjonalnych

Stale optymalizuj proces testowania

Testowanie funkcjonalne nie jest statyczne. Wraz z unowocześnianiem produktów i rozwojem technologii,fabryki PCBApowinien stale optymalizować proces testowania, aby mieć pewność, że test może objąć wszystkie ważne funkcje produktu. Ciągłe doskonalenie procesu testowania może nie tylko poprawić jakość produktu, ale także obniżyć koszty testowania.

Przedstawiamy opinie klientów

Informacje zwrotne od klientów są ważnym źródłem poprawy testów funkcjonalnych. Analizując problemy napotykane przez klientów podczas korzystania z produktu, fabryka może dodatkowo dostosować treść testu, aby zapewnić zidentyfikowanie i rozwiązanie tych problemów w przyszłych testach, poprawiając w ten sposób niezawodność produktu.

Wniosek

Testowanie funkcjonalne jest kluczowym ogniwem w przetwarzaniu PCBA. Nie tylko zapewnia normalne działanie produktu po opuszczeniu fabryki, ale także poprawia długoterminową stabilność i niezawodność produktu. Dzięki podstawowym testom funkcjonalnym, testom automatycznym i testom symulującym środowiska ekstremalne fabryki PCBA mogą znacznie zmniejszyć odsetek wadliwych elementów, zmniejszyć liczbę przeróbek i poprawić zadowolenie klientów. Wraz z postępem technologii i optymalizacją zarządzania fabryką, testy funkcjonalne będą nadal odgrywać kluczową rolę w zapewnianiu jakości produktów i zapewniać silne wsparcie dla zrównoważonego rozwoju branży przetwórstwa PCBA.

-

Delivery Service

-

Payment Options