- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Błędy ludzkie w przetwarzaniu PCBA: Jak zmniejszyć wpływ?

2025-05-12

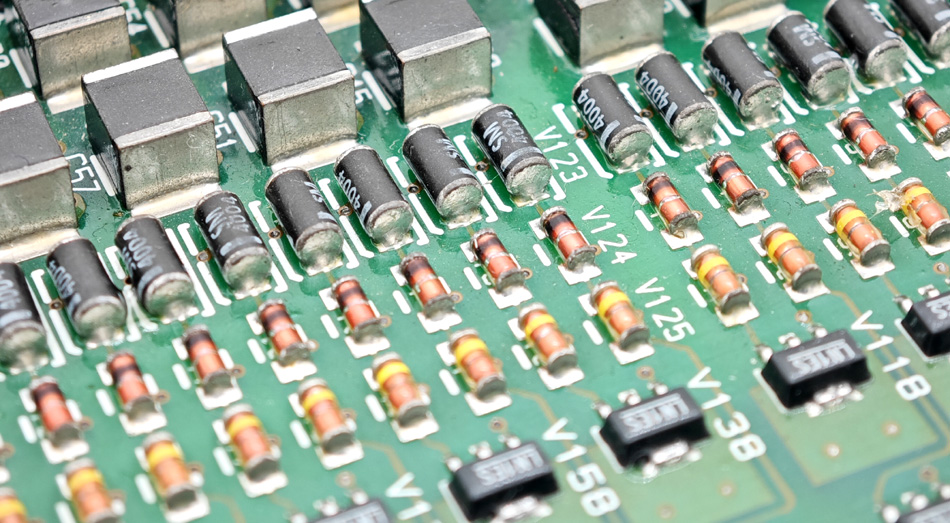

W PCBA (Zespół płytki drukowanej) przetwarzania, błędy ludzkie są ważnym czynnikiem wpływającym na wydajność produkcji i jakość produktu. Błędy ludzkie nie tylko prowadzą do wad produktu, ale mogą również powodować przeróbki i dodatkowe koszty napraw. Dlatego skuteczne ograniczanie wpływu błędów ludzkich jest kluczem do poprawy jakości i wydajności produkcji. W tym artykule omówimy, jak zmniejszyć wpływ błędów ludzkich w przetwarzaniu PCBA, optymalizując w ten sposób procesy produkcyjne i poprawiając jakość produktu.

1. Standaryzowane procedury operacyjne

Standaryzowane procedury operacyjne mogą skutecznie ograniczyć występowanie błędów ludzkich:

Opracuj standardowe instrukcje obsługi: Napisz szczegółowe instrukcje obsługi obejmujące wszystkie etapy produkcji i montażu. Instrukcje te powinny wyjaśniać każdy etap obsługi, aby zapewnić pracownikom możliwość działania zgodnie ze specyfikacjami.

Wdrażaj standardowe szkolenia: Przeprowadzaj systematyczne szkolenia dla pracowników, aby upewnić się, że rozumieją i potrafią sprawnie wykonywać standardowe procedury operacyjne. Regularnie aktualizuj treści szkoleniowe, aby odzwierciedlały najnowsze specyfikacje operacyjne i wymagania techniczne.

2. Wprowadź zautomatyzowany sprzęt

Zautomatyzowany sprzęt może znacząco ograniczyć występowanie błędów ludzkich:

Zautomatyzowany montaż: inwestuj w zautomatyzowany sprzęt do montażu, taki jak automatyczne maszyny do umieszczania i roboty lutownicze, które mogą poprawić dokładność montażu i zmniejszyć błędy spowodowane niewłaściwą obsługą człowieka.

Zautomatyzowany system kontroli: Kontrola w czasie rzeczywistym przy użyciu zautomatyzowanych systemów kontroli (takich jak automatyczna inspekcja optyczna, AOI) może szybko wykryć i skorygować błędy w produkcji, zmniejszając obciążenie i poziom błędów związanych z inspekcją ręczną.

3. Wzmocnij kontrolę jakości

Kontrola jakościjest kluczem do zapewnienia, że każde ogniwo procesu produkcyjnego spełnia standardy:

Kontrola procesu: Przeprowadzaj inspekcje procesu na wszystkich etapach produkcji, aby szybko wykryć i naprawić problemy. Na przykład inspekcje przeprowadza się po kluczowych etapach operacyjnych, aby upewnić się, że każdy etap spełnia wymagania.

Wdrażaj standardowe szkolenia: Przeprowadzaj systematyczne szkolenia dla pracowników, aby upewnić się, że rozumieją i potrafią sprawnie wykonywać standardowe procedury operacyjne. Regularnie aktualizuj treści szkoleniowe, aby odzwierciedlały najnowsze specyfikacje operacyjne i wymagania techniczne.

4. Optymalizuj środowisko pracy

Środowisko pracy ma bezpośredni wpływ na dokładność działania pracowników:

Dobre warunki pracy: Zapewnij dobre środowisko pracy, w tym wystarczające oświetlenie, wygodny stół warsztatowy i odpowiednie narzędzia. Dobre warunki pracy wpływają na poprawę dokładności i komfortu pracy pracowników.

Ogranicz rozpraszanie uwagi: Upewnij się, że w obszarze produkcyjnym jest cicho i zminimalizuj niepotrzebne zakłócenia. Rozproszenie uwagi może odwrócić uwagę pracowników i zwiększyć prawdopodobieństwo błędów operacyjnych.

5. Stosuj system informacji zwrotnej dotyczący jakości

System informacji zwrotnej o jakości może pomóc w identyfikowaniu i rozwiązywaniu problemów w odpowiednim czasie:

Informacje zwrotne w czasie rzeczywistym: Stwórz mechanizm informacji zwrotnej w czasie rzeczywistym, aby pracownicy mogli szybko zgłaszać i rozwiązywać problemy w działaniu. Dzięki szybkiej informacji zwrotnej i dostosowaniom można ograniczyć rozprzestrzenianie się i wpływ błędów.

Rejestracja i analiza danych: Rejestruj i analizuj dane o błędach występujących podczas procesu produkcyjnego, aby zidentyfikować typowe problemy i trendy. Na podstawie tych danych należy podjąć ukierunkowane działania usprawniające, aby zapobiec ponownemu wystąpieniu podobnych błędów.

6. Wdrażaj doskonalenie procesów

Doskonalenie procesów to skuteczny sposób na ciągłe ograniczanie wpływu błędów ludzkich:

Ciągłe doskonalenie: Regularnie oceniaj i optymalizuj proces produkcyjny, identyfikuj i ulepszaj linki, które mogą powodować błędy. Wdrażaj środki usprawniające, aby poprawić wydajność i dokładność produkcji.

Udział pracowników: Zachęcaj pracowników do udziału w procesie doskonalenia, a dzięki ich informacjom zwrotnym i sugestiom odkrywaj i rozwiązuj problemy napotykane w rzeczywistych operacjach. Udział pracowników może poprawić skuteczność i akceptację środków doskonalących.

7. Ustal system nagród i kar

Skuteczny system nagród i kar może motywować pracowników do utrzymywania wysokiego poziomu dokładności działania:

Mechanizm nagradzania: Nagradzaj pracowników doskonałą wydajnością i dokładnym działaniem, aby zmotywować ich do utrzymywania dobrych nawyków operacyjnych. Mechanizm nagradzania może poprawić entuzjazm pracowników i jakość pracy.

Środki naprawcze: Zapewnij ukierunkowane szkolenia i wskazówki pracownikom, którzy często popełniają błędy, aby pomóc im rozwiązać problemy w działaniu i zmniejszyć poziom błędów.

Wniosek

Zmniejszenie wpływu błędów ręcznych wPrzetwarzanie PCBAwymaga wielu aspektów, w tym ujednoliconych procedur operacyjnych, wprowadzenia zautomatyzowanego sprzętu, wzmocnienia kontroli jakości, optymalizacji środowiska pracy, stosowania systemów informacji zwrotnej o jakości, wdrażania usprawnień procesów oraz ustanowienia systemu nagród i kar. Łącząc te strategie, można skutecznie ograniczyć występowanie błędów ręcznych, poprawić jakość i wydajność produkcji oraz zapewnić płynny postęp procesu przetwarzania PCBA. Podjęcie aktywnych działań mających na celu radzenie sobie z błędami ręcznymi pomoże poprawić ogólny poziom produkcji i zwiększyć konkurencyjność przedsiębiorstwa.

-

Delivery Service

-

Payment Options