- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Dynamiczne modelowanie systemu w przetwarzaniu PCBA: od symulacji do optymalizacji

2025-04-01

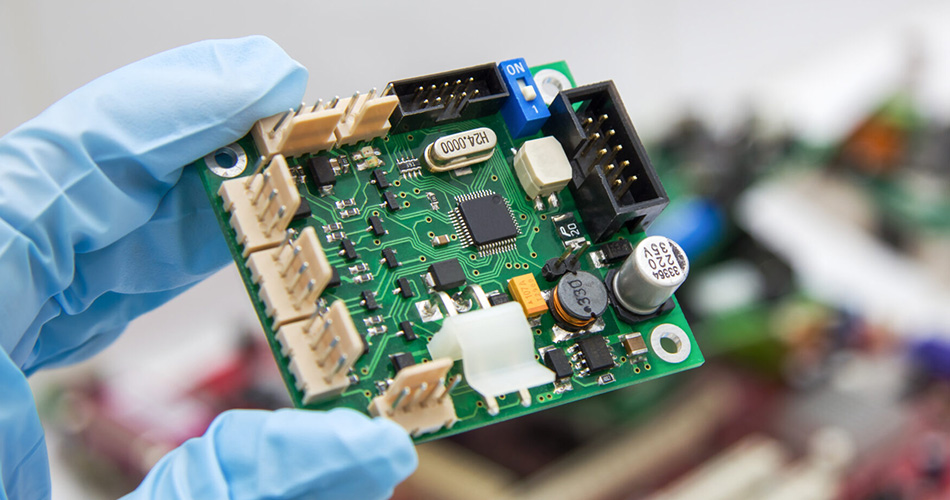

W procesie PCBA (Montaż płytki drukowanej) Przetwarzanie, dynamiczne modelowanie systemu jest kluczową technologią stosowaną do symulacji i optymalizacji różnych czynników w procesie produkcyjnym. Ta metoda modelowania może pomóc inżynierom zrozumieć i przewidzieć zachowanie systemu, poprawiając w ten sposób wydajność produkcji i jakość produktu. W tym artykule zbadano zastosowanie dynamicznego modelowania systemu w przetwarzaniu PCBA, w tym proces od symulacji do optymalizacji.

I. Przegląd dynamicznego modelowania systemu

1. Definicja dynamicznego modelowania systemu

Dynamiczne modelowanie systemu odnosi się do zastosowania modeli matematycznych i technologii symulacji komputerowej do modelowania i analizy dynamicznego zachowania systemu. Do przetwarzania PCBA ta technologia modelowania może być wykorzystana do symulacji różnych czynników dynamicznych w procesie produkcyjnym, takich jak zmiany temperatury, opóźnienia transmisji sygnału i fluktuacje wydajności sprzętu. Poprzez modelowanie dynamiczne inżynierowie mogą przewidzieć wydajność systemu w różnych warunkach, aby skutecznie go zoptymalizować i ulepszyć.

2. Zalety techniczne

Modelowanie systemu dynamicznego może znacznie poprawić przejrzystość i kontrolę procesu produkcyjnego. Poprzez dokładne modele i symulacje inżynierowie mogą zidentyfikować potencjalne problemy i wąskie gardła, aby podjąć ukierunkowane środki w celu ich poprawy. Pomaga to nie tylko poprawić wydajność produkcji, ale także zmniejsza koszty produkcji i zmniejsza wskaźniki awarii.

Ii. Proces od symulacji do optymalizacji

1. Etap symulacyjny

1.1 Zbieranie danych

Przed modelowaniem systemu dynamicznego odpowiednie dane oPrzetwarzanie PCBAProces musi zostać zebrany. Dane te obejmują wydajność sprzętu, właściwości materiałowe, warunki środowiskowe itp. Informacje te będą stanowić podstawę do modelowania i pomóc inżynierom budować dokładne modele matematyczne.

1.2 Modelowanie i symulacja

Na podstawie zebranych danych inżynierowie mogą budować dynamiczne modele systemów. Wspólne metody modelowania obejmują analizę elementów skończonych (FEA), obliczeniową dynamikę płynów (CFD) i modele dynamiki systemu. Poprzez symulację komputerową zachowanie systemu w różnych warunkach pracy można symulować, w tym zmiany temperatury, rozkład naprężeń i transmisję sygnału.

1.3 Weryfikacja i regulacja

Po zakończeniu modelu wstępnego i symulacji wymagana jest weryfikacja, aby zapewnić dokładność modelu. Porównując faktyczne dane produkcyjne, inżynierowie mogą zidentyfikować odchylenia w modelu i dokonywać korekt. Proces ten pomaga poprawić niezawodność i dokładność prognozowania modelu.

2. Etap optymalizacji

2.1 Ustawienie celu

Na etapie optymalizacji inżynierowie muszą wyraźnie zdefiniować cele optymalizacji, takie jak poprawa wydajności produkcji, zmniejszenie szybkości złomu lub obniżenie kosztów produkcji. Na podstawie tych celów można sformułować strategie optymalizacji, takie jak dostosowanie parametrów produkcyjnych, poprawa wydajności sprzętu lub optymalizacja procesów produkcyjnych.

2.2 Zastosowanie algorytmów optymalizacji

Algorytmy optymalizacji są stosowane w celu znalezienia najlepszych warunków produkcyjnych i parametrów. Algorytmy te obejmują algorytmy genetyczne, optymalizację roju cząstek i symulowane wyżarzanie. Optymalizując model systemu dynamicznego, cel można zmaksymalizować, poprawiając w ten sposób ogólną wydajność produkcji.

2.3 Wdrożenie i monitorowanie

Po ustaleniu najlepszego rozwiązania optymalizacji należy go zastosować do faktycznej produkcji. Proces wdrażania obejmuje dostosowanie sprzętu produkcyjnego, aktualizację procesów produkcyjnych i operatorów szkoleniowych. Po wdrożeniu proces produkcyjny musi być stale monitorowany, aby zapewnić skuteczność miar optymalizacji oraz wprowadzane są niezbędne korekty i ulepszenia.

Iii. Wyzwania stojące przed dynamicznym modelowaniem systemu

1. Złożoność modelu

Dynamiczne modelowanie systemu obejmuje złożone modele matematyczne i obliczeniowe. Budowanie dokładnego modelu wymaga dużej wiedzy specjalistycznej i doświadczenia, a przetwarzanie dużej ilości danych i zmiennych może zwiększyć złożoność modelowania.

2. Dokładność danych

Dokładność modelowania zależy od jakości danych wejściowych. Jeśli dane są niedokładne lub niekompletne, wyniki prognozowania modelu mogą być stronnicze. Dlatego zapewnienie dokładności i niezawodności danych jest kluczem do dynamicznego modelowania systemu.

3. Zasoby obliczeniowe

Modelowanie i symulacja systemu dynamicznego wymagają dużo zasobów i czasu obliczeniowego. Złożone modele i bardzo precyzyjne symulacje mogą wymagać silnej mocy obliczeniowej i długiego procesu obliczeniowego, który kwestionuje zasoby obliczeniowe i możliwości techniczne przedsiębiorstw.

Wniosek

Zastosowanie dynamicznego modelowania systemu w przetwarzaniu PCBA zapewnia potężne narzędzie do symulacji i optymalizacji procesów produkcyjnych. Od gromadzenia danych, modelowania i symulacji po optymalizację i wdrażanie, proces ten może znacznie poprawić wydajność produkcji, zmniejszyć koszty i poprawić jakość produktu. Chociaż dynamiczne modelowanie systemu stoją przed wyzwaniami, takimi jak złożoność modelu, dokładność danych i zasoby obliczeniowe, problemy te można skutecznie rozwiązać poprzez rozsądne strategie i zastosowania techniczne w celu osiągnięcia ciągłej poprawy i optymalizacji procesu produkcyjnego.

-

Delivery Service

-

Payment Options