- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Od prototypu po masową produkcję: wyzwania konwersji w przetwarzaniu PCBA

2025-03-22

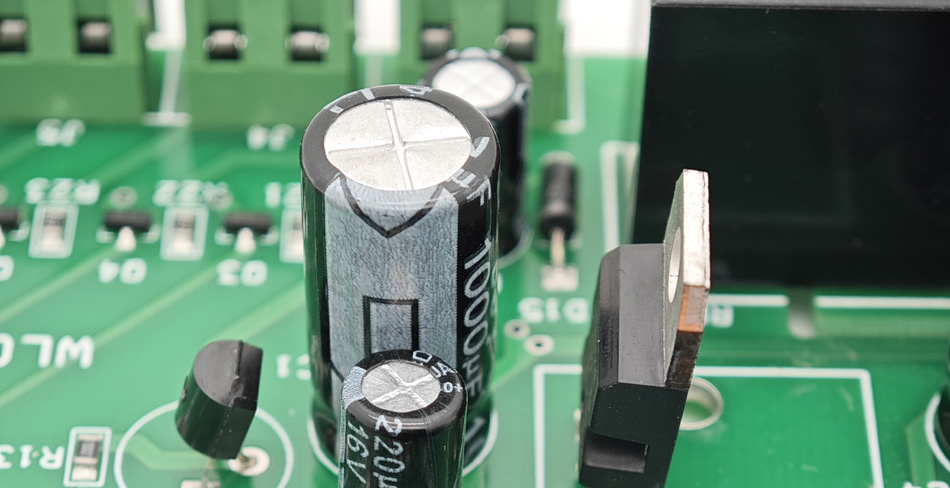

W dziedzinie PCBA (Montaż płytki drukowanej) Przetwarzanie, przekształcenie prototypowego projektowania na masową produkcję jest kluczowym i złożonym procesem. Proces ten obejmuje nie tylko transformację technologii i procesu, ale także wymaga skutecznych korekt w skali produkcji, kontroli kosztów i zarządzania jakością. W tym artykule zbadano główne wyzwania transformacyjne, przed którymi stoją w procesie od prototypu do masowej produkcji i zapewni odpowiednie rozwiązania.

I. Weryfikacja projektowania i optymalizacja

1. Złożoność prototypowych projektów

Projekt na etapie prototypu jest zwykle weryfikacja koncepcji i funkcji produktu. Projekt jest elastyczny i może nie uwzględniać rzeczywistych potrzeb masowej produkcji. Projekt płytki drukowanej na tym etapie może mieć pewne problemy, które nie są odpowiednie do masowej produkcji, takie jak nadmiernie złożony układ, nieefektywne rozmieszczenie komponentów itp., Dlatego przed przekształceniem produkcji masowej, projekt prototypowy musi zostać w pełni zweryfikowany i zoptymalizowany.

2. Optymalizacja projektowania

Aby zaspokoić potrzeby masowej produkcji, prototypowy projekt musi zostać zoptymalizowany, aby zapewnić jego produkcję i niezawodność produkcji masowej. Obejmuje to uproszczenie układu obwodu, optymalizację wyboru komponentów i poprawę wykonalności spawania. Optymalizacja projektowania może zmniejszyć problemy w procesie produkcyjnym, obniżyć koszty produkcji oraz poprawić jakość i spójność produktu końcowego.

Ii. Transformacja procesu i produkcja na dużą skalę

1. Stabilność procesu

Stabilność procesu jest kluczowym wyzwaniem w procesie od prototypu do masowej produkcji. Ręczne spawanie lub niskoprecyzyjne urządzenia, które mogą być używane na etapie prototypu, mogą nie spełniać wymagań wydajności i spójności w produkcji na dużą skalę. Dlatego konieczne jest wprowadzenie bardzo precyzyjnych zautomatyzowanych urządzeń i procesów, aby zapewnić stabilność i powtarzalność procesu produkcyjnego.

2. Sprzęt produkcyjny i regulacja procesu

Podczas konwersji na masową produkcję sprzęt produkcyjny i procesy muszą zostać dostosowane i zaktualizowane. Obejmuje to wybór odpowiednich automatycznych maszyn do umieszczania, sprzętu lutowniczego i sprzętu do testowania. Ponadto proces produkcyjny musi zostać zoptymalizowany, taki jak poprawa procesu lutowania i poprawa dokładności umieszczania, aby spełnić wymagania produkcji na dużą skalę.

Iii. Kontrola kosztów i zarządzanie łańcuchem dostaw

1. Szacowanie kosztów i kontrola

Kontrola kosztówjest ważnym wyzwaniem w procesie masowej produkcji. Koszt produkcji etapu prototypowego jest zwykle wysoki, głównie z powodu małej produkcji partii, materiałów testowych i wykorzystania sprzętu. W celu zmniejszenia kosztów produkcji wymagane są oszacowanie kosztów i optymalizację, takie jak obniżenie kosztów materiałów poprzez zakupy masowe, optymalizacja procesów produkcyjnych i poprawa wydajności produkcji.

2. Zarządzanie łańcuchem dostaw

Zarządzanie łańcuchem dostaw jest również kluczowe w procesie masowej produkcji. Należy ustalić stabilny łańcuch dostaw, aby zapewnić terminową dostawę surowców, komponentów i sprzętu. Jednocześnie zarządzanie jakością i czasem dostarczania dostawców oraz zmniejszenie ryzyka zakłóceń łańcucha dostaw jest również ważnymi linkami, aby zapewnić płynny postęp w produkcji masowej.

Iv. Kontrola jakości i weryfikacja

1. Inspekcja i weryfikacja jakości

W procesie masowej produkcji,Kontrola jakościWymagania są wyższe. W etapie prototypu można przeprowadzić tylko ograniczone testy, podczas gdy w masowej produkcji wymagana jest kompleksowa kontrola jakości i weryfikacja. Obejmuje to testowanie każdej partii produktów, sprawdzanie problemów w procesie produkcyjnym i monitorowanie spójności produktu. Zapewnienie stabilności jakości produktów w produkcji na dużą skalę jest kluczem do udanej transformacji.

2. Mechanizm sprzężenia zwrotnego

Ustanowienie skutecznego mechanizmu sprzężenia zwrotnego ma kluczowe znaczenie dla rozwiązywania problemów w procesie masowej produkcji. Dzięki gromadzeniu informacji zwrotnych na temat linii produkcyjnej oraz dostosowywaniu i optymalizacji procesu produkcyjnego, problemy z jakością można rozwiązać w odpowiednim czasie i można poprawić wydajność produkcji.

Wniosek

W procesie transformacji z prototypu na masową produkcję istnieje wiele wyzwań, takich jak weryfikacja projektowania i optymalizacja, transformacja procesu i produkcja na dużą skalę, kontrola kosztów i zarządzanie łańcuchem dostaw, kontrola jakości i weryfikacja. Optymalizując prototypowe projektowanie, wprowadzając bardzo precyzyjne urządzenia produkcyjne i procesy, prowadząc skuteczną kontrolę kosztów i zarządzanie łańcuchem dostaw oraz ustanawiając kompleksowy system kontroli jakości, wyzwania te można skutecznie rozwiązać, aby zapewnić skuteczną transformację przetwarzania PCBA. Proces ten może nie tylko poprawić wydajność produkcji i jakość produktu, ale także stanowić solidne podstawy dla przedsiębiorstw w celu uzyskania korzyści konkurencyjnych na rynku.

-

Delivery Service

-

Payment Options