- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Jak poprawić bezpieczeństwo produktów poprzez przetwarzanie PCBA

2025-02-04

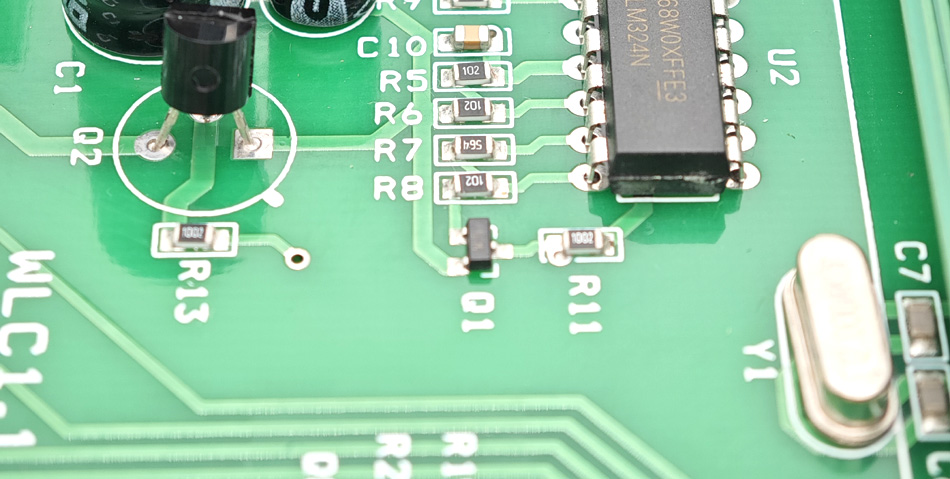

Przetwarzanie PCBA (Montaż płytki drukowanej) jest kluczowym ogniwem w produkcji produktów elektronicznych, a jego jakość bezpośrednio wpływa na bezpieczeństwo produktów. Wraz z rozwojem technologii i wzrostem popytu rynkowego szczególnie ważne jest zapewnienie bezpieczeństwa produktów przetwarzanych przez PCBA. W tym artykule zbadano, jak poprawić bezpieczeństwo produktów, optymalizując technologię przetwarzania PCBA.

I. Wybierz wysokiej jakości materiały

1. Wysokiej jakości materiały podłoża

Wybór wysokiej jakości materiałów podłoży jest podstawą poprawy bezpieczeństwa produktów przetworzonych PCBA. Wysokiej jakości materiały podłoża mają dobre właściwości elektryczne i wytrzymałość mechaniczną i mogą wytrzymać wysokie temperatury i trudne środowiska.

FR-4 Materiał: FR-4 jest powszechnie stosowanym podłożem żywicy epoksydowej wzmocnionej włóknem szklanym z dobrą izolacją i odpornością na ciepło, odpowiedni dla większości scenariuszy zastosowania.

Materiały o wysokiej częstotliwości: Do zastosowań o wysokiej częstotliwości można wybrać materiały o wysokiej częstotliwości, takie jak politetrafluoroetylen (PTFE), aby zapewnić integralność sygnału i stabilność.

2. Niezawodne materiały lutownicze

Wybór materiałów lutowych ma istotny wpływ na jakość i bezpieczeństwo przetwarzania PCBA.

LUTA wolny od ołowiu: Wybór lutu bez ołowiu nie tylko spełnia wymagania dotyczące ochrony środowiska, ale także poprawia niezawodność połączeń lutowniczych i zmniejsza wpływ szkodliwych substancji na środowisko i ciało ludzkie.

Pastowa lutownicza o wysokiej niezawodności: Użyj pasty lutowniczej o wysokiej niezawodności, aby zapewnić siłę i przewodność stawu lutowniczego oraz zmniejszyć wady lutownicze.

Ii. Zoptymalizuj projektowanie i układ

1. Optymalizacja projektowania elektrycznego

W przetwarzaniu PCBA bezpieczeństwo i stabilność płytki drukowanej można poprawić poprzez optymalizację konstrukcji elektrycznej.

Zmniejsz zakłócenia elektromagnetyczne (EMI): Zmniejsz interferencję elektromagnetyczną i popraw zdolność przeciw interferencji płytki drukowanej poprzez rozsądne układanie komponentów i routingu.

Projekt ochrony nadprądowej: Projektuj obwody ochrony nadmiernej prądowej, aby uniknąć uszkodzenia płytki drukowanej w warunkach nadmiernych prądu i poprawić bezpieczeństwo produktu.

2. Optymalizacja projektowania mechanicznego

Optymalizacja projektowania mechanicznego może poprawić trwałość i bezpieczeństwo płytki drukowanej.

Wzmocnij wsparcie mechaniczne: Dodaj wsparcie mechaniczne w projekcie, aby zapobiec uszkodzeniu płytki drukowanej przez naprężenie mechaniczne podczas użytkowania.

Projekt zarządzania termicznego: Dzięki rozsądnej konstrukcji zarządzania termicznego upewnij się, że płytka drukowana może stabilnie działać w środowisku o wysokiej temperaturze i unikać problemów bezpieczeństwa spowodowanych przegrzaniem.

Iii. Ściśle kontroluj proces produkcji

1. Zautomatyzowana produkcja

Wprowadzając zautomatyzowaną technologię produkcji, dokładność i spójność przetwarzania PCBA można poprawić, a błędy i awarie spowodowane działaniem człowieka można zmniejszyć.

Automatyczna maszyna do umieszczania: Użyj automatycznej maszyny do umieszczania, aby zapewnić dokładne umieszczenie komponentów i poprawić wydajność produkcji i jakość.

Automatyczna maszyna lutownicza: Użyj automatycznej maszyny lutowniczej, aby zapewnić spójność i niezawodność lutowania oraz zmniejszyć wady lutownicze.

2. Ścisła kontrola procesu

Podczas przetwarzania PCBA ściśle kontroluj każdy krok procesu, aby zapewnić jakość produktu.

Kontrola temperatury lutowania: rozsądnie kontroluj temperaturę lutowania, aby uniknąć nadmiernie wysokich lub niskich temperatur wpływających na jakość lutowania.

Czyszczenie i inspekcja: Oczyść płytkę obwodów po lutowaniu, aby usunąć resztkowy strumień i zanieczyszczenia, aby zapewnić czystość i niezawodność płytki drukowanej.

Iv. Kompleksowa inspekcja jakości

1. Automatyczna kontrola optyczna (AOI)

Aoijest powszechnie stosowaną metodą inspekcji w przetwarzaniu PCBA, która może szybko wykryć defekty lutowania i łatania.

Kontrola złącza lutu: Użyj urządzeń AOI, aby wykryć kształt i jakość połączeń lutowniczych, aby zapewnić niezawodność lutowania.

Wykrywanie komponentów: Wykryj pozycję montażową i kierunek komponentów, aby uniknąć awarii obwodów spowodowanych przez błędy montażowe.

2. Wykrywanie rentgenowskiego

Wykrywanie rentgenowskiego jest wykorzystywane głównie do wykrywania jakości lutowania ukrytych połączeń lutowniczych, takich jak BGA. Poprzez obrazowanie rentgenowskie, wewnętrzną strukturę stawu lutowniczego można intuicyjnie widocznie i można znaleźć defekty lutownicze.

3. Test funkcjonalny

PoprzezTestowanie funkcjonalne, Wykrywane są wydajność elektryczna i funkcja płyty drukowanej, aby zapewnić, że może ona działać stabilnie.

Test parametrów elektrycznych: Wykryj parametry elektryczne płytki drukowanej, takie jak napięcie, prąd, impedancja itp., Aby upewnić się, że znajdują się one w normalnym zakresie.

Test funkcjonalny: Symuluj faktyczne środowisko użycia i wykryj funkcję płytki drukowanej, aby upewnić się, że może ona spełniać wymagania projektowe.

Wniosek

Bezpieczeństwo produktów przetworzonych PCBA można znacznie poprawić, wybierając wysokiej jakości materiały, optymalizując projektowanie i układ, ściśle kontrolując procesy produkcyjne i kompleksową kontrolę jakości. Zapewnienie jakości i spójności każdego łącza może nie tylko zwiększyć konkurencyjność rynkową produktu, ale także zwiększyć zaufanie użytkownika i satysfakcję z produktu. W przyszłości, wraz z ciągłym postępem nauki i technologii oraz zmianami popytu na rynku, wymagania bezpieczeństwa przetwarzania PCBA zostaną jeszcze bardziej ulepszone. Przedsiębiorstwa powinny nadal wprowadzać innowacje i optymalizować, aby promować zrównoważony rozwójProdukcja elektronicznaprzemysł.

-

Delivery Service

-

Payment Options