- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Jak zmniejszyć wskaźnik awarii produktu poprzez przetwarzanie PCBA

2024-12-27

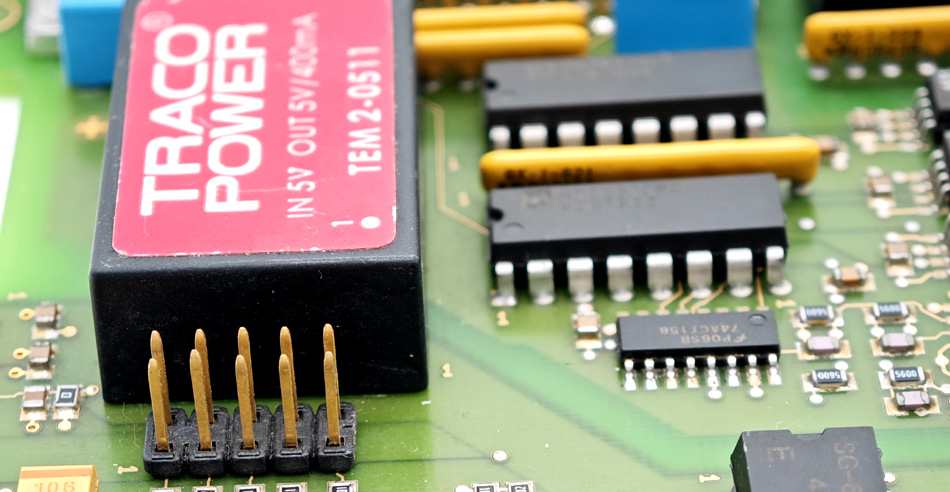

W nowoczesnym elektronicznym przemyśle produkcyjnym jakość PCBA (Montaż płytki drukowanej) Przetwarzanie jest bezpośrednio związane z wydajnością i niezawodnością produktu końcowego. Zmniejszenie wskaźnika awarii produktu może nie tylko poprawić satysfakcję klientów, ale także zmniejszyć koszty usług po sprzedaży i poprawić reputację korporacyjną. W tym artykule zbadano skuteczne sposoby zmniejszenia wskaźnika awarii produktu poprzez optymalizację przetwarzania PCBA.

1. Wybierz wysokiej jakości surowce

Pierwszym krokiem w przetwarzaniu PCBA jest wybór wysokiej jakości surowców, w tym płyt obwodowych, komponentów i lutowniczych materiałów. Wysokiej jakości surowce stanowią podstawę do zapewnienia jakości przetwarzania PCBA.

1.1 Materiały do płytki drukowanej

Wybór materiałów płytki drukowanej o dobrej odporności na ciepło i stabilne wymiary może skutecznie uniknąć wypaczenia lub rozwarstwiania podczas lutowania w wysokiej temperaturze.

1.2 Elektroniczne elementy

Upewnij się, że źródłokomponentyjest niezawodny i spełnia odpowiednie standardy. Zaleca się wybór certyfikowanych dostawców w celu zapewnienia wydajności i spójności komponentów.

1.3 Materiały lutownicze

Wybór materiałów lutowniczych, które spełniają międzynarodowe standardy, zwłaszcza lutowanie bez ołowiu, może skutecznie poprawić jakość lutowania i zmniejszyć problemy, takie jak połączenia lutownicze i wycieki.

2. Optymalizuj projektowanie i przepływ procesu

W przetwarzaniu PCBA optymalizacja projektowania i przepływu procesu jest ważnym ogniwem zmniejszenia prędkości awarii produktu.

2.1 Etap projektowy

Na etapie projektowania należy w pełni rozważyć produkcję i testowalność PCBA. Przyjmij rozsądny układ układu i routingu, aby uniknąć przepełnionego lub nieregularnego okablowania, zmniejszyć zakłócenia elektromagnetyczne i problemy z integralnością sygnału.

2.2 Przepływ procesu

Zoptymalizuj przepływ procesu, w tym łatkę, lutowanie z odbiciem i lutowanie fal, aby upewnić się, że każdy krok jest ściśle zgodny ze standardową operacją. Zastosowanie zaawansowanego sprzętu i technologii automatyzacji, takich jak automatyczna kontrola optyczna (AOI) i kontrola rentgenowska (rentgen), może poprawić dokładność i jakość przetwarzania.

3. Wzmocnij kontrolę jakości

W przetwarzaniu PCBA, ścisłeKontrola jakościjest ważną gwarancją zapewnienia niezawodności produktu.

3.1 Inspekcja materiału przychodzącego

Wszystkie surowce wchodzące do fabryki są ściśle sprawdzane, aby zapewnić, że spełniają standardy jakości. W tym wygląd i kontrola wydajności płyt obwodowych, komponentów i materiałów lutowniczych.

3.2 Kontrola procesu

Podczas procesu produkcyjnego wdrażane są kompleksowe środki kontroli jakości, w tym kontrola środowiska, kalibracja sprzętu i szkolenie operatora. Dzięki regularnej kontroli próbkowania problemy w procesie produkcyjnym są odkrywane i korygowane w odpowiednim czasie.

3.3 Kontrola końcowa

Zanim produkt opuści fabrykę, przeprowadzane są kompleksowe testy funkcjonalne i testy niezawodności, aby upewnić się, że każdy produkt spełnia wymagania projektowe i standardy jakości. W tym testowanie wydajności elektrycznej, testowanie cyklu termicznego i testy starzenia.

4. Wprowadzenie zaawansowanych urządzeń do testowania

Zaawansowane urządzenia testowe mogą skutecznie poprawić jakość przetwarzania PCBA i zmniejszyć wskaźnik awarii produktu.

4.1 Automatyczna kontrola optyczna (AOI)

Sprzęt AOI może wykonywać kompleksową kontrolę płyt obwodowych, zidentyfikować problemy, takie jak wady wspólne lutownicze i niewspółosiowość komponentów oraz poprawić wydajność i dokładność kontroli.

4.2 Kontrola promieniowania rentgenowskiego (promieniowanie rentgenowskie)

Sprzęt kontroli rentgenowskiej może przeprowadzić wewnętrzną kontrolę połączeń lutowniczych, znaleźć wewnętrzne wady stawów lutowych, których nie można zidentyfikować gołym okiem, takimi jak zimne stawy lutownicze i puste przestrzenie, oraz poprawić jakość lutowania.

4.3 Testowanie online (ICT)

Sprzęt do testowania online może przeprowadzać kompleksowe testy wydajności elektrycznej na płytkach obwodowych, aby zapewnić, że każda płyta obwodowa spełnia wymagania projektowe i zmniejszają awarie produktu spowodowane niewykwalifikowaną wydajnością elektryczną.

5. Ciągłe doskonalenie i szkolenie pracowników

Ciągłe doskonalenie i szkolenie pracowników to długoterminowe gwarancje zmniejszenia wskaźników awarii produktu.

5.1 Ciągłe doskonalenie

Poprzez analizę danych i informacje zwrotne stale optymalizuj procesy i procesy przetwarzania PCBA, rozwiąż problemy, które pojawiają się w procesie produkcyjnym i poprawia jakość produktu.

5.2 Szkolenie pracowników

Regularnie szkolą pracowników, aby poprawić ich umiejętności operacyjne i świadomość jakości. W szczególności przeprowadzane są specjalne szkolenia i oceny dla operatorów kluczowych procesów, aby zapewnić one możliwości operacyjne.

Wniosek

Wybierając wysokiej jakości surowce, optymalizując projektowanie i przepływ procesu, wzmacnianie kontroli jakości, wprowadzenie zaawansowanych urządzeń testowych oraz ciągłe doskonalenie i szkolenie pracowników, wskaźnik awarii produktu w przetwarzaniu PCBA można skutecznie zmniejszyć.

-

Delivery Service

-

Payment Options