- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Jak fabryki PCBA poprawiają kontrolę jakości poprzez monitorowanie danych w czasie rzeczywistym

2024-11-21

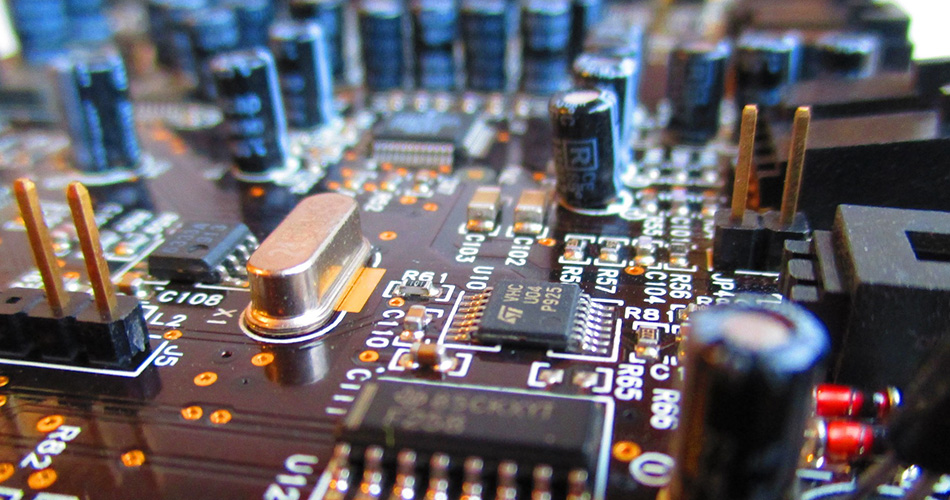

W branży produkcji elektroniki jakość PCBA (Zespół płytki drukowanej) przetwarzanie ma kluczowe znaczenie. Aby sprostać zapotrzebowaniu rynku i poprawić niezawodność produktów, fabryki PCBA w coraz większym stopniu polegają na technologii monitorowania danych w czasie rzeczywistym w celu wzmocnienia kontroli jakości. W tym artykule omówimy, w jaki sposób fabryki PCBA mogą osiągnąć wydajnośćkontrola jakościpoprzez monitorowanie danych w czasie rzeczywistym.

1. Znaczenie monitorowania danych w czasie rzeczywistym

Monitorowanie danych w czasie rzeczywistym oznacza gromadzenie i analizę danych w czasie rzeczywistym za pomocą czujników, sprzętu i systemów oprogramowania podczas procesu produkcyjnego. Ta metoda monitorowania umożliwia fabrykom szybką identyfikację problemów i podjęcie odpowiednich działań w celu zapewnienia jakości produktu.

Terminowe wykrywanie problemów

Dzięki monitorowaniu w czasie rzeczywistym fabryki mogą szybko wykryć nieprawidłowe warunki w procesie produkcyjnym, takie jak awarie sprzętu, odchylenia materiałowe itp. Ten mechanizm natychmiastowego sprzężenia zwrotnego może zmniejszyć wskaźnik awaryjności oraz ograniczyć występowanie konieczności poprawek i braków.

Podejmowanie decyzji w oparciu o dane

Dane w czasie rzeczywistym dostarczają kompleksowych informacji o produkcji, pomagając kierownictwu w podejmowaniu decyzji naukowych. Na podstawie analizy danych fabryki mogą dostosowywać procesy produkcyjne i optymalizować alokację zasobów, aby poprawić ogólną wydajność produkcji.

2. Etapy wdrożenia monitorowania danych w czasie rzeczywistym

2.1 Ustanów system gromadzenia danych

Po pierwsze, fabryki PCBA muszą stworzyć kompletny system gromadzenia danych, obejmujący instalację czujników, kamer i oprogramowania monitorującego. Dzięki tym urządzeniom fabryki mogą zbierać w czasie rzeczywistym kluczowe dane, takie jak temperatura, wilgotność, jakość spawania itp.

2.2 Budowa platformy analizy danych

Utworzenie platformy analizy danych w celu organizowania, analizowania i wizualizacji zebranych danych. Dzięki oprogramowaniu do analizy danych fabryki mogą generować raporty w czasie rzeczywistym oraz identyfikować potencjalne zagrożenia i trendy dotyczące jakości.

2.3 Panel monitorowania w czasie rzeczywistym

Zaprojektuj pulpit monitorujący w czasie rzeczywistym, aby wyświetlać kluczowe wskaźniki wydajności (KPI) w ujednoliconym interfejsie, dzięki czemu menedżerowie będą mogli w odpowiednim czasie przeglądać stan produkcji i poziomy jakości. Ta metoda wizualnego monitorowania ułatwia zrozumienie danych i podejmowanie decyzji.

3. Jak wykorzystać dane w czasie rzeczywistym do poprawy kontroli jakości

3.1 Monitorowanie procesu i informacja zwrotna

Dzięki monitorowaniu w czasie rzeczywistym fabryki mogą śledzić wskaźniki jakości każdego ogniwa produkcyjnego w czasie rzeczywistym. Na przykład podczas procesu spawania sprzęt monitorujący może automatycznie wykryć jakość połączeń lutowanych i natychmiast przekazać operatorowi informację w przypadku wykrycia problemów. W ten sposób problemy można rozwiązać na czas, kiedy się pojawią, zamiast czekać do końcowej kontroli.

3.2 Konserwacja predykcyjna

Dane w czasie rzeczywistym można wykorzystać nie tylko do monitorowania jakości, ale także do przewidywania awarii sprzętu. Analizując dane dotyczące działania sprzętu, fabryki mogą z wyprzedzeniem zidentyfikować potencjalne ryzyko awarii sprzętu, przeprowadzić konserwację zapobiegawczą, skrócić przestoje i zapewnić płynność procesów produkcyjnych.

3.3 Ciągłe doskonalenie

Dane w czasie rzeczywistym stanowią podstawę do ciągłego doskonalenia. Regularnie analizując dane produkcyjne, fabryki mogą identyfikować słabe ogniwa w zarządzaniu jakością i wdrażać ukierunkowane środki usprawniające. Ta pętla sprzężenia zwrotnego może stale podnosić poziom kontroli jakości.

4. Wyzwania monitorowania danych w czasie rzeczywistym

Chociaż monitorowanie danych w czasie rzeczywistym przynosi wiele korzyści w przetwarzaniu PCBA, wiąże się to również z pewnymi wyzwaniami w procesie wdrażania.

Bezpieczeństwo danych i prywatność

Gromadzenie i przechowywanie danych musi odbywać się zgodnie ze standardami bezpieczeństwa, aby zapobiec wyciekowi i utracie danych. Fabryki muszą podjąć skuteczne środki bezpieczeństwa sieci, aby zapewnić bezpieczeństwo danych.

Inwestycja technologiczna

Utworzenie systemu monitorowania danych w czasie rzeczywistym wymaga pewnych inwestycji technicznych, w tym zakupu sprzętu i szkolenia personelu. Przedsiębiorstwa muszą ocenić zwrot z inwestycji, aby zapewnić długoterminowe korzyści.

Wniosek

Dzięki monitorowaniu danych w czasie rzeczywistym fabryki PCBA mogą znacznie poprawić poziom kontroli jakości. Monitorowanie w czasie rzeczywistym może nie tylko wykrywać problemy na czas i podejmować decyzje dotyczące danych, ale także wdrażać konserwację predykcyjną i ciągłe doskonalenie. Chociaż proces wdrażania wiąże się z pewnymi wyzwaniami, wraz z rozwojem technologii monitorowanie danych w czasie rzeczywistym stanie się ważnym narzędziem kontroli jakości w przyszłej branży przetwórstwa PCBA, pomagając przedsiębiorstwom pozostać niepokonanymi na niezwykle konkurencyjnym rynku.

-

Delivery Service

-

Payment Options