- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Przebieg procesu w przetwarzaniu PCBA

2024-10-29

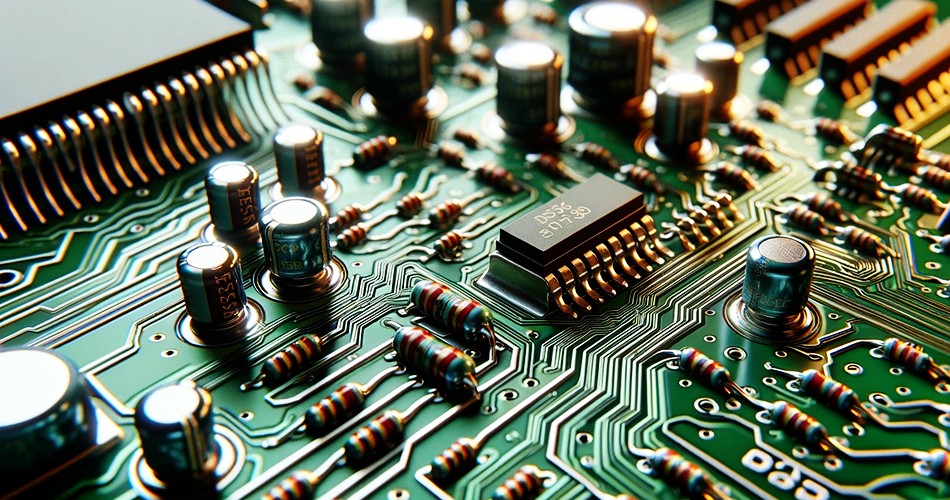

Przetwarzanie PCBA (Zespół płytki drukowanej) jest kluczową częścią procesu produkcyjnego elektroniki, obejmującego wiele etapów i technologii. Zrozumienie przebiegu procesu przetwarzania PCBA pomaga poprawić wydajność produkcji, poprawić jakość produktu i zapewnić niezawodność procesu produkcyjnego. W tym artykule szczegółowo przedstawiono główny przebieg procesu przetwarzania PCBA.

1. Produkcja PCB

1.1 Projekt obwodu

Pierwszym krokiem w przetwarzaniu PCBA jestprojekt obwodu. Inżynierowie używają oprogramowania EDA (elektronicznej automatyzacji projektowania) do projektowania schematów obwodów i generowania schematów układu PCB. Ten etap wymaga precyzyjnego zaprojektowania, aby zapewnić płynny przebieg późniejszej obróbki.

1.2 Produkcja PCB

Produkcja płytek PCB według rysunków projektowych. Proces ten obejmuje produkcję grafiki w warstwie wewnętrznej, laminowanie, wiercenie, galwanizację, produkcję grafiki w warstwie zewnętrznej i obróbkę powierzchni. Wyprodukowana płytka drukowana posiada pola i ścieżki do montażu elementów elektronicznych.

2. Zakup komponentów

Po wyprodukowaniu płytki PCB należy zakupić wymagane komponenty elektroniczne. Zakupione komponenty muszą spełniać wymagania projektowe i zapewniać niezawodną jakość. Ten etap obejmuje wybór dostawców, zamawianie komponentów i kontrolę jakości.

3. Łatka SMT

3.1 Druk pasty lutowniczej

W procesie łatania SMT (technologia montażu powierzchniowego) pasta lutownicza jest najpierw drukowana na podkładce płytki PCB. Pasta lutownicza to mieszanina zawierająca proszek cyny i topnik, a pasta lutownicza jest dokładnie nakładana na pad za pomocą szablonu z siatki stalowej.

3.2 Umiejscowienie maszyny SMT

Po zakończeniu drukowania pasty lutowniczej elementy do montażu powierzchniowego (SMD) są umieszczane na podkładce za pomocą maszyny umieszczającej. Maszyna do układania wykorzystuje szybką kamerę i precyzyjne ramię robota, aby szybko i dokładnie umieścić komponenty w określonej pozycji.

3.3 Lutowanie rozpływowe

Po zakończeniu łatania płytka drukowana jest wysyłana do pieca rozpływowego w celu lutowania. Piec rozpływowy topi pastę lutowniczą poprzez ogrzewanie, tworząc niezawodne połączenie lutowane, mocujące komponenty na płytce PCB. Po ochłodzeniu złącze lutowane ponownie zestala się, tworząc trwałe połączenie elektryczne.

4. Przegląd i naprawa

4.1 Automatyczna inspekcja optyczna (AOI)

Po zakończeniu lutowania rozpływowego należy przeprowadzić kontrolę za pomocą sprzętu AOI. Sprzęt AOI skanuje płytkę PCB za pomocą kamery i porównuje ją ze standardowym obrazem, aby sprawdzić, czy połączenia lutowane, położenie komponentów i polaryzacja spełniają wymagania projektowe.

4.2 Kontrola rentgenowska

W przypadku komponentów takich jak BGA (siatka kulkowa), które trudno przejść przez kontrolę wzrokową, należy użyć sprzętu do kontroli rentgenowskiej w celu sprawdzenia jakości wewnętrznych połączeń lutowanych. Kontrola rentgenowska może przeniknąć płytkę drukowaną, wyświetlić wewnętrzną strukturę i pomóc znaleźć ukryte wady lutowania.

4.3 Ręczna kontrola i naprawa

Po kontroli automatycznej dalsze kontrole i naprawy przeprowadzane są ręcznie. W przypadku usterek, których nie można zidentyfikować ani przetworzyć za pomocą automatycznego sprzętu kontrolnego, doświadczeni technicy przeprowadzą naprawy ręczne, aby upewnić się, że każda płytka drukowana spełnia standardy jakości.

5. Wtyczka THT i lutowanie na fali

5.1 Instalacja komponentu wtykowego

W przypadku niektórych elementów wymagających większej wytrzymałości mechanicznej, takich jak złącza, cewki indukcyjne itp., do montażu stosowana jest technologia THT (technologia przelotowa). Operator ręcznie wkłada te komponenty do otworów przelotowych na płytce PCB.

5.2 Lutowanie na fali

Po zamontowaniu elementów wtykowych do lutowania używa się maszyny do lutowania na fali. Maszyna do lutowania na fali łączy styki komponentów z polami płytki drukowanej za pomocą fali stopionego lutu, tworząc niezawodne połączenie elektryczne.

6. Kontrola końcowa i montaż

Po zlutowaniu wszystkich elementów przeprowadzany jest test funkcjonalny. Użyj specjalnego sprzętu testowego, aby sprawdzić parametry elektryczne i działanie płytki drukowanej, aby upewnić się, że spełnia ona wymagania projektowe.

6.2 Montaż końcowy

Po przejściu testu funkcjonalnego wiele płytek PCBA jest składanych w produkt końcowy. Ten etap obejmuje podłączenie kabli, montaż obudów i etykiet itp. Po zakończeniu przeprowadzana jest końcowa kontrola, aby upewnić się, że wygląd i funkcjonalność produktu odpowiadają normom.

7. Kontrola jakości i dostawa

Podczas procesu produkcyjnego ścisła kontrola jakości jest kluczem do zapewnienia jakości PCBA. Formułując szczegółowe standardy jakości i procedury kontroli, upewnij się, że każda płytka drukowana spełnia wymagania. Na koniec zakwalifikowane produkty są pakowane i wysyłane do klientów.

Wniosek

Przetwarzanie PCBA to złożony i delikatny proces, a każdy krok jest kluczowy. Dzięki zrozumieniu i optymalizacji każdego procesu można znacznie poprawić wydajność produkcji i jakość produktów, aby sprostać zapotrzebowaniu rynku na wysokowydajne produkty elektroniczne. W przyszłości, w miarę ciągłego rozwoju technologii, technologia przetwarzania PCBA będzie się nadal rozwijać, wprowadzając więcej innowacji i możliwości dla branży produkcji elektroniki.

-

Delivery Service

-

Payment Options