- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Inteligentny sprzęt detekcyjny w przetwarzaniu PCBA

2024-09-07

Wraz z ciągłym ulepszaniem produktów elektronicznych i wzrostem popytu na rynku, wymagania dotyczące złożoności i precyzji PCBA (Zespół płytki drukowanej) przetwarzania są coraz wyższe. W tym kontekście szczególnie istotne stało się zastosowanie inteligentnych urządzeń detekcyjnych w przetwarzaniu PCBA. Inteligentny sprzęt do wykrywania może skutecznie poprawić skuteczność wykrywania i dokładność produktów, zmniejszyć odsetek wadliwych produktów i poprawić ogólną jakość produkcji. W tym artykule omówiona zostanie rola inteligentnego sprzętu detekcyjnego w przetwarzaniu PCBA i jego główne zastosowania.

Rola inteligentnych urządzeń detekcyjnych

W procesie przetwarzania PCBA łącze wykrywające jest bezpośrednio związane z jakością i niezawodnością produktu. Tradycyjne ręczne wykrywanie jest nie tylko nieefektywne, ale także podatne na błędy i błędy w wykrywaniu. Wprowadzenie inteligentnego sprzętu wykrywającego może znacznie poprawić dokładność i skuteczność wykrywania.

1. Popraw dokładność wykrywania

Inteligentny sprzęt do wykrywania zwykle wykorzystuje zaawansowane technologie przetwarzania obrazu, wykrywania optycznego i analizy danych, aby dokładnie identyfikować drobne defekty na płytkach drukowanych, takie jak wady połączeń lutowanych, przesunięcia komponentów itp. W porównaniu z wykrywaniem ręcznym, inteligentny sprzęt może uniknąć błędów spowodowanych czynnikiem ludzkim i upewnij się, że każdy produkt PCBA spełnia wysokie standardy wymagań jakościowych.

2. Popraw skuteczność wykrywania

Inteligentny sprzęt do wykrywania może w krótkim czasie zakończyć wykrywanie dużej liczby produktów PCBA, znacznie poprawiając wydajność produkcji. Na przykład sprzęt do automatycznej kontroli optycznej (AOI) może szybko skanować płytki drukowane i automatycznie identyfikować i klasyfikować różne defekty. W porównaniu z tradycyjną inspekcją ręczną, inteligentny sprzęt może wykonywać zadania kontrolne z większą szybkością i większą dokładnością, skracając w ten sposób cykl produkcyjny.

3. Analiza danych i informacja zwrotna

Inteligentne urządzenia wykrywające mogą nie tylko wykrywać problemy w przetwarzaniu PCBA, ale także przekazywać informacje zwrotne na temat problemów w procesie produkcyjnym poprzez analizę danych. Dane te mogą pomóc firmom zidentyfikować słabe ogniwa w produkcji, zoptymalizować procesy i poprawić jakość, a tym samym jeszcze bardziej poprawić wydajność produkcji i jakość produktu.

Główny inteligentny sprzęt detekcyjny w przetwarzaniu PCBA

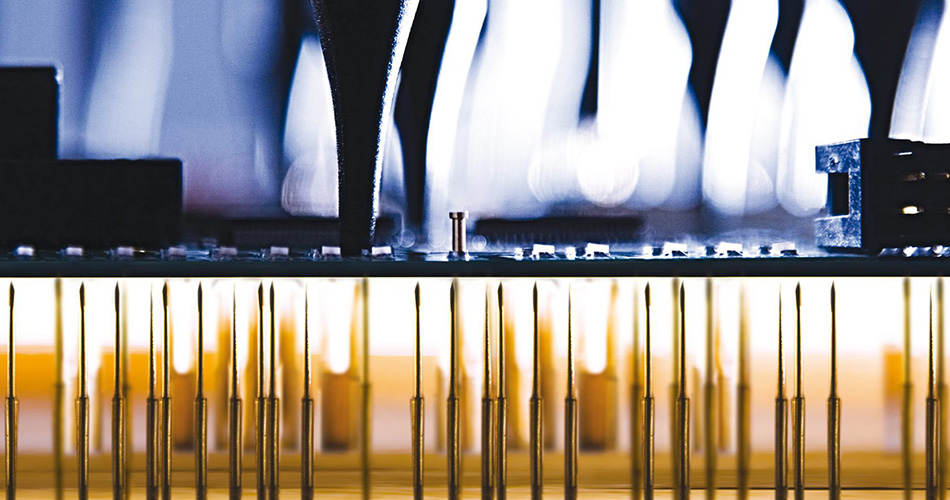

W procesie przetwarzania PCBA powszechneIinteligentny sprzęt do wykrywaniaobejmuje automatyczną kontrolę optyczną (AOI), automatyczną kontrolę rentgenowską (AXI) i sprzęt do testów online (ICT). Każde urządzenie ma swoje specyficzne funkcje i scenariusze zastosowań.

1. Automatyczna inspekcja optyczna (AOI)

Automatyczny sprzęt do kontroli optycznej jest jednym z najczęściej używanych narzędzi do wykrywania w przetwarzaniu PCBA. AOI wykorzystuje kamerę o wysokiej rozdzielczości do skanowania płytki drukowanej w celu wykrycia kształtu połączeń lutowanych, pozycji montażu komponentów itp. Jego zaletami są duża szybkość i wysoka precyzja, a także nadaje się do szybkiego wykrywania w masowej produkcji. Jednakże AOI ma ograniczony wpływ na wykrywanie niektórych defektów wewnętrznych lub złożonych połączeń lutowanych.

2. Automatyczna kontrola rentgenowska (AXI)

Sprzęt do automatycznej kontroli rentgenowskiej penetruje płytkę PCBA za pomocą promieni rentgenowskich w celu wykrycia wewnętrznych połączeń lutowanych i ukrytych defektów, takich jak jakość spawania w urządzeniu BGA (Ball Grid Array). Sprzęt AXI może wykryć defekty wewnętrzne, których AOI nie jest w stanie zidentyfikować, dlatego jest szeroko stosowany w kontroli skomplikowanych płytek drukowanych o dużej gęstości.

3. Testowanie w obwodzie (ICT)

Sprzęt do testowania obwodów wykrywa problemy, takie jak połączenie obwodu, zwarcie i przerwa w obwodzie PCBA poprzez testy elektryczne. ICT może wykryć usterki elektryczne na płytkach drukowanych na wczesnym etapie, zmniejszając w ten sposób koszty przeróbek i napraw. W porównaniu z AOI i AXI, ICT skupia się na wydajności elektrycznej, a nie na wyglądzie fizycznym.

Przyszłe trendy rozwojowe inteligentnych urządzeń kontrolnych

Wraz z ciągłym rozwojem technologii przetwarzania PCBA, inteligentny sprzęt kontrolny rozwija się również w bardziej inteligentnym i wielofunkcyjnym kierunku. W przyszłości inteligentny sprzęt testujący będzie zwracać większą uwagę na wszechstronną analizę i informacje zwrotne danych oraz dodatkowo integrować monitorowanie w czasie rzeczywistym i kontrolę jakości w procesie produkcyjnym.

1. Integracja wielofunkcyjna

W przyszłości inteligentny sprzęt testujący może integrować wiele funkcji testujących, takich jak łączne wykorzystanie AOI, AXI i ICT, w celu uzyskania kompleksowego testowania w jednym miejscu. Może to nie tylko poprawić kompleksowość testów, ale także zaoszczędzić inwestycje w sprzęt i przestrzeń operacyjną.

2. Inteligentne testowanie oparte na danych

Wraz z rozwojem technologii dużych zbiorów danych i sztucznej inteligencji inteligentny sprzęt testujący będzie w większym stopniu opierał się na analizie opartej na danych i podejmowaniu decyzji. Dzięki analizie dużej ilości danych produkcyjnych inteligentny sprzęt może automatycznie optymalizować parametry detekcji oraz poprawiać dokładność i skuteczność detekcji.

Streszczenie

Zastosowanie inteligentnego sprzętu testującego w przetwarzaniu PCBA nie tylko poprawia dokładność wykrywania i wydajność produktów, ale także zapewnia silne wsparcie kontroli jakości. Wraz z ciągłym rozwojem technologii inteligentne urządzenia testujące będą odgrywać coraz ważniejszą rolę w przetwarzaniu PCBA, pomagając przedsiębiorstwom w poprawie jakości produktów i zwiększeniu konkurencyjności na rynku. W przyszłości rozwój inteligentnego sprzętu testującego będzie w dalszym ciągu promować inteligencję i wydajność branży przetwórstwa PCBA.

-

Delivery Service

-

Payment Options